- +90 236 233 20 03

- info@metamold.com

- Müşteri Portalı

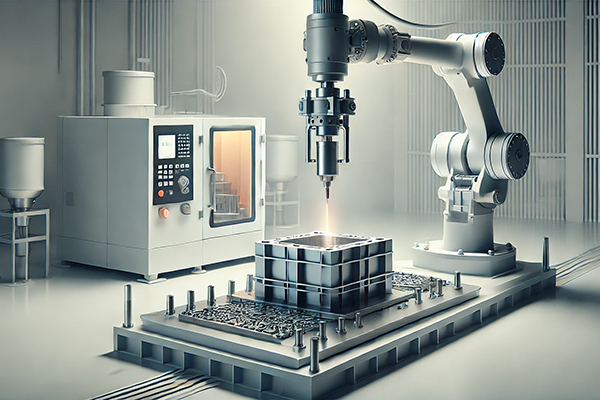

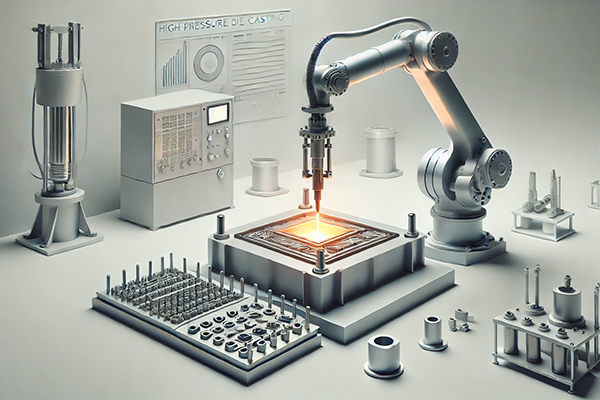

Metamold, Yüksek Basınçlı Döküm Kalıpları üretiminde sektörün öncü firmalarından biri olarak, yüksek teknoloji, deneyimli uzman kadrosu ve üstün kalite anlayışıyla fark yaratmaktadır. Kaliteye verdiğimiz önem, son teknoloji CNC makineleri ve CAD yazılımları ile donatılmış üretim hattımızda hayat bulmaktadır. Bu sayede, en karmaşık projelerde bile yüksek hassasiyetli ve uzun ömürlü kalıplar üretiyoruz.

Metamold’un uzman kadrosu, yılların getirdiği deneyim ve bilgi birikimiyle müşteri odaklı çözümler sunar. Yüksek kaliteli ve dayanıklı çelikler kullanarak ürettiğimiz kalıplar, uzun vadede yüksek performans sunarken maliyet avantajı sağlar. Üretim süreçlerimiz, uluslararası standartlara uyumlu sertifikalarla desteklenmekte ve her aşamada kapsamlı testler ve kalite kontrol süreçleri ile denetlenmektedir.

Ar-Ge yatırımlarımız, sürekli yenilik ve gelişim hedefimizi beslemekte, en son teknolojilerle üretimimizi güçlendirmektedir. Metamold olarak, endüstride kalite, güvenilirlik ve müşteri memnuniyeti ile anılmaktan gurur duyuyoruz.

Yüksek Basınçlı Döküm Kalıbı (HPDC), metalin yüksek basınçla bir kalıba enjekte edilerek şekillendirildiği bir yöntemdir. Alüminyum, magnezyum ve çinko gibi hafif metallerin kullanıldığı bu yöntemle, ince duvar kalınlığına sahip karmaşık parçalar elde edilir. Kalıplar genellikle çelikten yapılır ve tekrarlanan işlemlere karşı dayanıklıdır. HPDC yöntemi, yüksek hız ve hassasiyet gerektiren üretim süreçlerinde tercih edilir.

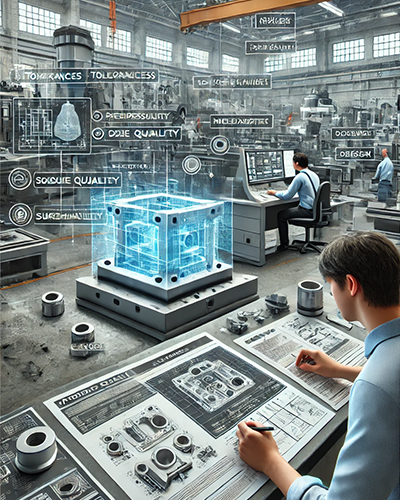

Kalıp Tasarım Aşamaları:

Ürün Kalitesi ile Tasarımın İlişkisi:

Ürün kalitesi ile tasarımın ilişkisi oldukça güçlüdür ve üretim sürecinin her aşamasında önemli bir rol oynar. Doğru geometriye sahip bir tasarım, hatasız döküm ve doğru boyutlarda ürün elde edilmesini sağlar. Bu, ürünlerin istenen toleranslar içerisinde üretilmesine yardımcı olur. Yüzey kalitesi ise estetik açıdan pürüzsüz ve düzgün parçaların üretilmesine katkıda bulunur, bu da son ürünün hem görünümünü hem de işlevselliğini iyileştirir. Tasarımın hatasız olması, döküm sırasında oluşabilecek gaz boşlukları ve deformasyon gibi hataları azaltarak üretim sırasında yaşanabilecek kayıpların önüne geçer.

Mekanik dayanıklılık, özellikle otomotiv, havacılık ve savunma sanayii gibi kritik sektörlerde oldukça önemlidir ve doğru tasarım, parçaların uzun ömürlü olmasına katkı sağlar. Verimli bir tasarım, üretim sürecinin hızlanmasına ve maliyetlerin düşürülmesine olanak tanır, bu da rekabet avantajı yaratır. Aynı zamanda, kalıbın uzun ömürlü olması, bakım maliyetlerini azaltarak üretim sürecinde sürdürülebilirliği artırır. Sonuç olarak, doğru tasarım, hem ürün kalitesini artırır hem de üretim verimliliğini optimize ederek firmalara önemli avantajlar sunar.

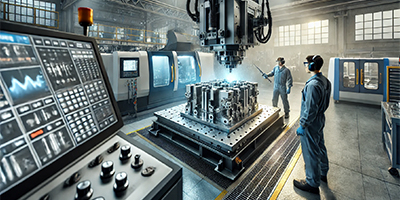

Yüksek Basınçlı Döküm Kalıbı Üretim Süreçleri

Tasarım ve Planlama

Tasarım ve Planlama  Malzeme Seçimi

Malzeme Seçimi  CNC İşleme

CNC İşleme  Isıl İşlem

Isıl İşlem  Elektro Erozyon (EDM)

Elektro Erozyon (EDM)  Soğutma Kanalları

Soğutma Kanalları  Montaj ve Birleştirme

Montaj ve Birleştirme  Test ve Kalite Kontrol

Test ve Kalite Kontrol  Yüzey İşlemleri

Yüzey İşlemleri

Yüksek Basınçlı Döküm Kalıpları, hızlı üretim ve yüksek verimlilik açısından birçok avantaj sunar. Metalin hızlı katılaşması sayesinde kısa üretim döngüleri elde edilir, bu da üretim sürecinin hızlanmasını sağlar. Soğutma sistemlerinin etkin kullanımı, üretimin kesintisiz bir şekilde devam etmesine olanak tanır. Ayrıca, yüksek otomasyon entegrasyonu ile insan gücüne olan bağımlılık azalır ve bu sayede üretim maliyetleri düşer. Yüksek hacimli üretim imkanı, parça başına maliyetleri düşürerek özellikle otomotiv ve elektronik sektörlerinde önemli bir avantaj sağlar.

Yüksek Basınçlı Döküm Kalıpları, yüksek hassasiyet ve dayanıklılık açısından öne çıkar. Bu yöntem, ince ve karmaşık parçaların yüksek doğrulukla üretilmesini sağlar, böylece hassas üretim süreçleri için ideal bir çözüm sunar. Ayrıca, kusursuz yüzey kalitesi sayesinde pürüzsüz yüzeyler elde edilir ve sonradan işlem gereksinimi azalır. Hafif ve dayanıklı metallerle üretilen parçalar, zorlu çalışma koşullarına karşı dayanıklılık gösterirken, kullanılan kalıplar da aşınmaya karşı dirençli ve uzun ömürlüdür. HPDC yöntemi, hem hızlı ve verimli üretim sağlarken hem de yüksek kaliteli ve dayanıklı parçalar üretir, bu da büyük hacimli üretimler için mükemmel bir tercihtir.

Kalıp Hazırlığı ve Döküm Aşamaları:

Kalite Kontrol ve Son Kontroller:

Kalıp Ömrünü Uzatmanın Yolları:

Düzenli Bakımın Önemi:

Yüksek Basınçlı Döküm Kalıbı nedir?

Yüksek Basınçlı Döküm Kalıbı (HPDC), sıvı haldeki metalin yüksek basınç altında bir kalıba enjekte edilmesiyle metal parçaların üretildiği bir döküm yönteminde kullanılan kalıptır. Bu kalıplar genellikle hafif metallerle, karmaşık ve hassas parça üretiminde kullanılır.

Hangi metaller Yüksek Basınçlı Döküm Kalıbı ile dökülür?

En yaygın kullanılan metaller alüminyum, magnezyum ve çinko alaşımlarıdır. Bu metaller, hafiflik, dayanıklılık ve estetik özelliklerinden dolayı tercih edilir.

Yüksek Basınçlı Döküm Kalıbı nerelerde kullanılır?

HPDC kalıpları, otomotiv, havacılık, elektronik, beyaz eşya, telekomünikasyon ve enerji gibi birçok sektörde kullanılır. Bu yöntemle motor blokları, şanzıman gövdeleri, jantlar, telefon kasaları ve elektrik motoru bileşenleri gibi çeşitli parçalar üretilir.

Yüksek Basınçlı Döküm Kalıbının avantajları nelerdir?

HPDC, hızlı üretim döngüleri, yüksek hassasiyet, dayanıklılık ve yüzey kalitesi sağlar. Ayrıca büyük hacimlerde ekonomik olarak üretim yapılmasını mümkün kılar ve ince detaylı, karmaşık parça üretiminde etkilidir.

Yüksek Basınçlı Döküm Kalıbı ile üretilen parçalar ne kadar hassas olabilir?

HPDC yöntemiyle üretilen parçalar, yüksek hassasiyetle üretilebilir. Genellikle ±0.1 mm tolerans aralığında parçalar üretilebilir. Bu da ince duvar kalınlığı ve karmaşık geometrilerde dahi yüksek doğruluk sağlar.

Kalıp ömrü ne kadardır?

Kalıp ömrü, kullanılan malzemeye, döküm sıklığına ve bakım uygulamalarına bağlı olarak değişir. Genellikle bir HPDC kalıbı, 50.000 ile 150.000 döküm işlemi yapacak şekilde tasarlanır. Düzenli bakım yapılması, kalıp ömrünü uzatır.

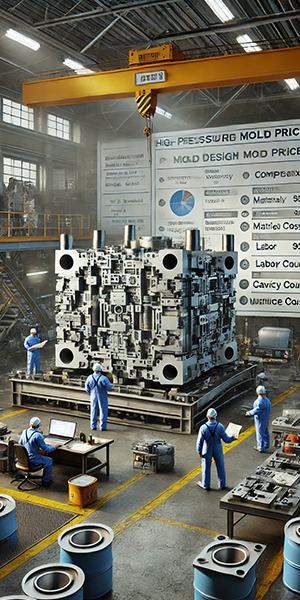

Kalıp maliyetleri nelerdir?

Yüksek Basınçlı Döküm Kalıbı maliyetleri, kalıbın boyutuna, karmaşıklığına, malzemesine ve üretilecek parça sayısına bağlı olarak değişiklik gösterir. Genellikle başlangıç maliyeti yüksek olsa da, büyük hacimli üretimlerde maliyet avantajı sağlar.

HPDC ile diğer döküm yöntemleri arasındaki fark nedir?

HPDC, metalin yüksek basınç altında kalıba enjekte edilmesiyle yapılır ve hızlı üretim döngüleri ile hassas parçaların üretilmesine olanak tanır. Diğer yöntemler, daha düşük basınçta çalışabilir ve genellikle daha kalın parçalar üretir. HPDC, ince duvarlı ve karmaşık geometrilerde avantajlıdır.

Kalıp bakımı nasıl yapılır?

Kalıp bakımı, düzenli temizlik, yağlama ve yüzey incelemeleri ile yapılır. Ayrıca kalıp içindeki soğutma sistemleri ve kanalların temiz tutulması önemlidir. Her döküm döngüsünden sonra kalıp ayırıcılar uygulanarak kalıp ömrü uzatılır.

Yüksek Basınçlı Döküm Kalıbı ile kaç adet parça üretilebilir?

HPDC kalıpları, büyük hacimli üretim için idealdir. Tek bir kalıptan binlerce, hatta yüzbinlerce parça üretilebilir. Kalıbın malzemesi ve kalitenin korunması için yapılan bakım çalışmaları, bu sayıyı artırabilir.

Döküm sırasında hangi hatalar oluşabilir?

Yüksek basınçlı dökümde gaz boşlukları (pürüzler), büzülme, çatlaklar veya yüzey hataları oluşabilir. Bu hatalar, döküm sıvısının kalıba uygun şekilde dolmaması, soğuma hızlarının kontrol edilememesi veya kalıbın yetersiz bakımı nedeniyle meydana gelebilir. Kalıp tasarımı ve döküm parametreleri doğru ayarlandığında bu hatalar minimuma indirilir.

HPDC parçalarının yüzey kalitesi nasıldır?

HPDC yöntemi ile üretilen parçaların yüzey kalitesi genellikle çok yüksektir. Pürüzsüz ve estetik bir yüzey elde edilir, bu da parçaların ek işlem gerektirmeden kullanılmasına olanak tanır. Özellikle jantlar ve elektronik cihaz kasalarında yüzey kalitesi kritik bir faktördür.

HPDC kalıpları neden alüminyum ve çinko için uygundur?

Alüminyum ve çinko gibi hafif metaller, döküm sırasında kolayca şekillendirilebilir, iyi bir akışkanlığa sahiptir ve yüksek dayanıklılık sağlar. Bu metaller, ince duvarlı ve karmaşık geometrilerde yüksek mukavemet ve hafiflik özellikleri sunar, bu da onları HPDC yöntemi için ideal kılar.

HPDC çevre dostu bir yöntem midir?

HPDC, çevre dostu bir üretim yöntemi olarak kabul edilir. Çünkü geri dönüştürülebilir malzemeler kullanılır ve büyük miktarlarda malzeme israfı olmadan üretim yapılır. Ayrıca, yüksek verimlilik ve hızlı üretim süreci enerji tasarrufu sağlar.

HPDC ile düşük hacimli üretim yapılabilir mi?

Yüksek basınçlı döküm genellikle büyük hacimli üretimler için kullanılır çünkü kalıp üretimi başlangıçta yüksek maliyetlidir. Ancak, parçaların kalitesine ve projelerin gereksinimlerine bağlı olarak küçük hacimli üretim de yapılabilir.