- +90 236 233 20 03

- info@metamold.com

- Müşteri Portalı

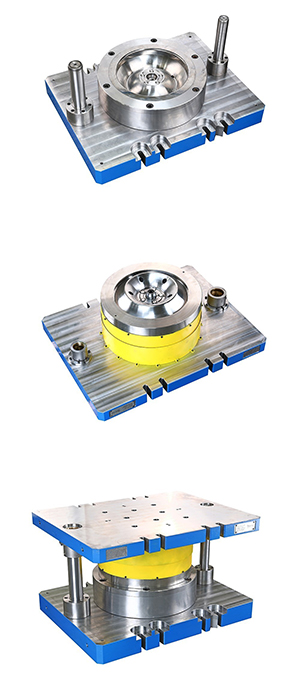

Metamold olarak sunduğumuz çelik jant kalıpları, yüksek mukavemet ve dayanıklılık sağlayan, endüstriyel standartlarda üretilmiş özel kalıplardır. Ürünlerimiz, otomotiv sektöründe performansı ve güvenliği ön planda tutarak tasarlanmış olup, uzun ömürlü kullanım sunar. Modern üretim teknikleri ve hassas mühendislik süreçleri ile üretilen çelik jant kalıplarımız, yüksek basınç, ısı ve darbelere karşı üstün direnç sağlar. Kaliteli üretim, verimlilik ve müşteri memnuniyeti odaklı çözümlerimizle jant üretiminde fark yaratıyoruz.

Çelik jant kalıpları, çelik jantların döküm veya şekillendirme yöntemiyle üretilmesini sağlayan özel kalıplardır. Dayanıklılığı, yüksek yük taşıma kapasitesi ve uzun ömürlülükleriyle bilinen çelik jantlar, otomotiv, ticari araçlar ve tarım makineleri gibi alanlarda kullanılır. Kalıp üretim süreci, CAD tasarımı, CNC işleme, ısıl işlem, yüzey kaplama ve polisaj gibi aşamalardan geçer. Üretilen jantlar, boyutsal kontrol, dayanıklılık ve yüzey testlerine tabi tutulur. Çelik jant kalıplarının avantajları arasında dayanıklılık, yüksek üretim kapasitesi ve maliyet verimliliği bulunur.

Çelik jant kalıpları, otomotiv ve ağır sanayi sektöründe jant üretiminde kritik rol oynar. Dayanıklılık, hassasiyet ve maliyet etkinliği gibi faktörlerle öne çıkan bu kalıplar, yüksek mukavemet ve uzun ömür sunar. Çelik kalıplar, üretim süreçlerinde verimlilik sağlayarak, diğer malzemelerden üretilen kalıplara göre birçok avantaj sunar. Bu makalede, çelik jant kalıplarının dayanıklılık ve üretim avantajları detaylandırılmaktadır.

Dayanıklılık Avantajları

Çelik jant kalıpları, aşınma, yüksek sıcaklık ve darbelere karşı dayanıklı oldukları için uzun ömür ve güvenilirlik sunar. Yüksek mukavemetleri sayesinde büyük basınçlar altında formunu koruyabilirler. Isıya dayanıklılıkları, jant üretimindeki yüksek sıcaklıklara karşı yapısal bütünlüğü sağlar. Aşınma direnci sayesinde sürekli kullanımda bile uzun süre dayanırlar. Darbelere karşı dirençli oldukları için üretim sırasında mekanik streslere karşı deformasyona uğramadan kullanılabilirler.

Üretim Avantajları

Çelik jant kalıpları, üretim süreçlerinde önemli avantajlar sunar. Uzun kullanım ömürleri sayesinde sık sık değiştirilmeden büyük ölçekli üretimler yapılabilir. Yüksek seri üretim kapasiteleri ile verimlilik artırılır ve birim başına maliyet düşer. Dayanıklılıkları nedeniyle düşük üretim maliyetleri sağlanır. Hassas üretim, jantların yüksek kalite standartlarına uygun olmasını ve az hatalı üretim yapılmasını sağlar. Ayrıca, çelik malzeme, karmaşık ve detaylı tasarımlar için esneklik sunar.

Bakım ve Onarım Kolaylığı

Çelik jant kalıpları, dayanıklı olmalarına rağmen uzun süreli kullanımda bakım ve onarım gerektirebilir. Kolay tamir edilebilirlikleri, hasar durumunda kaynak ve yeniden işleme ile sorunların giderilmesine olanak tanır, bu da kalıbın ömrünü uzatır. Isıl işlem ve yüzey kaplamaları, kalıpların dayanıklılığını ve aşınma direncini artırarak bakım sürecini daha verimli hale getirir.

Çevresel Sürdürülebilirlik

Çelik, geri dönüştürülebilir bir malzeme olduğu için çevresel sürdürülebilirlik açısından avantaj sağlar. Çelik jant kalıpları, kullanım ömrü tamamlandıktan sonra geri dönüştürülerek atık miktarını azaltır ve çevreye olumsuz etkileri en aza indirir. Ayrıca, geri dönüştürülmüş çelik yeni kalıpların üretiminde kullanılabilir.

Çelik jant kalıbı fiyatları, tasarım, üretim süreçleri ve kullanılan malzemeler gibi çeşitli faktörlere bağlı olarak değişir. Mühendislik bilgisi, ileri teknoloji ve işçilik gibi unsurlar da maliyeti etkileyen önemli değişkenlerdir. Bu yazıda, çelik jant kalıbı fiyatlarını belirleyen başlıca faktörler incelenmektedir.

Tasarım Karmaşıklığı: Çelik jant kalıbı fiyatlarını en çok etkileyen faktörlerden biri tasarım karmaşıklığıdır. Geometrik yapı ve detaylar, özellikle karmaşık ve özel tasarımlar maliyeti artırır. Tolerans hassasiyeti ise, jantın yüksek hassasiyetle üretilmesi gerektiğinde, daha karmaşık üretim süreçleri gerektirir ve bu da maliyeti yükseltir.

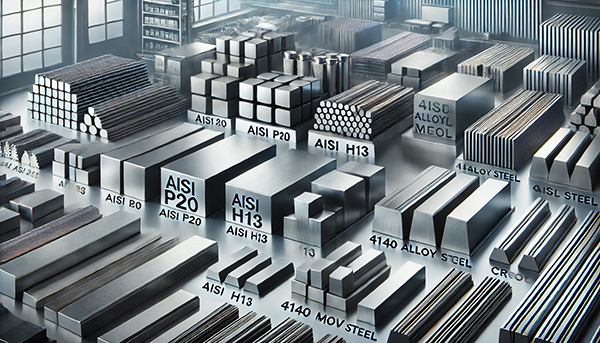

Kullanılan Malzeme Türü: Çelik jant kalıbı fiyatlarını kullanılan çelik türü etkiler. Çelik kalitesi, özellikle yüksek mukavemetli alaşımlar (AISI P20, H13) maliyeti artırır. Isıl işlem ve kaplama gibi işlemler, kalıbın dayanıklılığını artırarak ömrünü uzatır, ancak bu da maliyeti yükselten bir unsurdur.

Üretim Adedi ve Ölçeği: Çelik jant kalıbı fiyatları, üretim ölçeğine göre değişir. Düşük hacimli üretimler, kalıp maliyetlerinin daha az ürüne dağıtılması nedeniyle birim başına daha yüksek maliyete sahiptir. Seri üretimler ise, daha fazla ürün üretildiği için maliyet avantajı sağlar ve birim başına düşen maliyet azalır.

İşçilik ve Teknoloji Kullanımı: Kalıp üretiminde işçilik ve teknoloji kullanımı maliyetleri etkiler. CNC işleme, yüksek hassasiyet ve kalite sağlarken maliyeti artırır. Manuel işçilik, montaj, bakım ve yüzey işlemleri gibi süreçlerde maliyeti yükselten bir diğer faktördür. İşçilik kalitesi, nihai fiyatı doğrudan etkiler.

Kalıp Dayanıklılığı ve Ömrü: Çelik jant kalıplarının dayanıklılığı ve ömrü, maliyetleri etkileyen önemli faktörlerdir. Uzun ömürlü kalıplar, yüksek ilk yatırım maliyetiyle birlikte uzun vadede daha az bakım ve yenileme ihtiyacı doğurur, böylece maliyet avantajı sağlar. Bakım ve onarım ihtiyacı düşük olan kaliteli malzemeler ve iyi tasarımlar, uzun vadede maliyetleri azaltır.

Isıl İşlem ve Kaplama Teknikleri: Isıl işlem ve kaplama teknikleri, çelik jant kalıplarının dayanıklılığını artırarak maliyeti etkiler. Isıl işlem, kalıpları daha sert ve uzun ömürlü yapar, başlangıçta maliyeti artırsa da uzun vadede avantaj sağlar. Kaplama (nitrür, krom kaplama gibi) ise aşınma direncini artırarak kalıbın kullanım süresini uzatır, bu da başlangıç maliyetini artırırken uzun vadede maliyetleri düşürür.

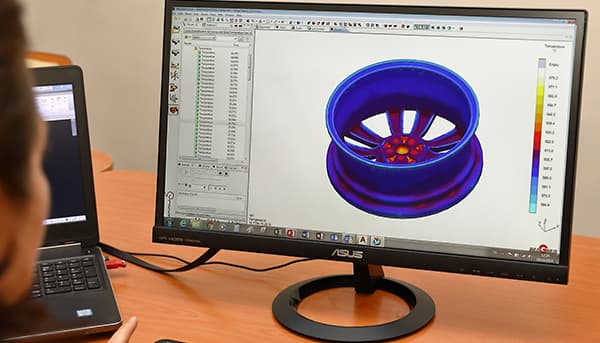

Kalıp Tasarım Süresi ve Mühendislik Çalışmaları: Kalıp tasarım süresi ve mühendislik çalışmaları, çelik jant kalıbı maliyetini etkiler. CAD ve CAE yazılımlarının kullanımı, üretim sürecini optimize eder ve hataları azaltır, ancak bu süreçler maliyeti artırır. Prototip üretimi ve testler, başlangıçta maliyeti yükseltse de kalıbın performansını iyileştirerek uzun vadede tasarruf sağlar.

Üretim Lokasyonu ve Nakliye Masrafları: Üretim lokasyonu ve nakliye masrafları, çelik jant kalıbı maliyetini etkiler. Üretim bölgesi, işçilik ve malzeme maliyetlerine bağlı olarak fiyat farkı yaratır; düşük iş gücü maliyetli bölgelerde üretim, maliyetleri azaltabilir. Nakliye ve gümrük masrafları, özellikle uluslararası üretimlerde, kalıpların boyutu ve ağırlığı nedeniyle maliyetleri artıran önemli faktörlerdir.

Çelik jant kalıpları, otomotiv endüstrisinde jant üretiminde kritik rol oynar. Bu kalıpların tasarımı ve imalat teknikleri, jantların kalitesini, dayanıklılığını ve maliyetini etkiler. Tasarım süreci, yüksek hassasiyet ve mühendislik bilgisi gerektiren aşamalardan oluşur. Jant kalıplarının üretiminde kullanılan teknolojiler, üretim kalitesini artırmak için önemli bir rol oynar. Makalede, çelik jant kalıplarının tasarım ve üretim süreçleri ayrıntılı şekilde ele alınmaktadır.

Çelik jant kalıplarının üretiminde kullanılan malzemeler, kalıpların dayanıklılığı, performansı ve ömrü açısından kritik öneme sahiptir. Malzeme seçimi, kalıbın sıcaklık, basınç ve aşınmaya maruz kalma durumu ile üretim çevrimine göre yapılır, bu da kalıpların mukavemetini ve verimliliğini sağlar.

Düzenli Temizlik

Kalıpların düzenli temizliği, aşınma ve hasarları önleyerek jant kalitesini korur. Yüzey temizliği ile üretim sırasında biriken metal artıkları, yağ ve tozlar temizlenir. Yağ ve kalıntı temizliği, yüzey pürüzsüzlüğünü koruyarak kalite sorunlarını engeller. Uygun temizlik malzemeleri ise aşındırıcı olmayan, çeliğe zarar vermeyen ürünler olmalıdır.

Kalıp Yüzey Koruma ve Kaplama

Kalıp yüzeyini korumak, aşınmayı önleyerek kalıbın ömrünü uzatır ve üretim kalitesini artırır. Koruyucu kaplama (krom veya nitrür) yüzeyi aşınma ve korozyona karşı korur. Polisaj ise yüzeydeki deformasyonları giderir, pürüzsüzlüğü koruyarak kalıbın verimli çalışmasını ve jant üretiminde yüksek kaliteyi sağlar.

Isıl İşlem ve Yüzey Sertleştirme

Çelik jant kalıplarının dayanıklılığını artırmak için düzenli ısıl işlem ve yüzey sertleştirme uygulanmalıdır. Isıl işlem, kalıbın sertliğini geri kazandırarak yüksek sıcaklık ve basınca karşı direncini artırır. Yüzey sertleştirme (örneğin nitrürleme), kalıbın dış yüzeyini daha sert ve aşınmaya dayanıklı hale getirir.

Düzenli Denetim ve Kontrol

Kalıpların düzenli denetimi, sorunların erken tespit edilip büyük arızaların önlenmesini sağlar. Boyutsal kontrol, kalıbın tasarım ölçülerine uygun olup olmadığını kontrol ederken, yüzey inceleme ile çatlaklar ve aşınmalar tespit edilip erken onarım yapılabilir, böylece büyük hasarlar önlenir.

Onarım ve Revizyon

Kalıplar uzun süreli kullanımla aşındığında, düzenli onarım ve revizyon işlemleri kalıbın ömrünü uzatır. Çatlak onarımı erken tespit edildiğinde kaynakla yapılabilir, böylece büyük hasarlar önlenir. Aşınma giderme işlemiyle yüzeydeki aşınmalar polisaj veya kaplama ile düzeltilir. Revizyon, kalıbın tasarımının güncellenerek modern üretim teknolojilerine uyarlanmasını sağlar, böylece üretim kalitesi artar.

Yağlama ve Sürtünmeyi Azaltma

Yağlama ve sürtünmeyi azaltma, kalıpların aşınmasını ve deformasyonunu engeller, ömrünü uzatır. Doğru yağlayıcı seçimi, kalıpların yüzeyine zarar vermeyen, yüksek sıcaklığa dayanıklı yağlayıcılar kullanılmalıdır. Üretim sırasında düzenli yağlama, her döngüde sürtünmeyi azaltarak kalıbın verimli ve uzun ömürlü çalışmasını sağlar.

Kalıpların Depolanması

Kalıpların doğru şekilde depolanması, oksitlenme ve korozyonu önler. Nemden koruma, kalıpların kuru ve serin bir yerde tutulmasıyla sağlanır. Koruyucu sprey ve kaplama uygulamaları, kalıpları kullanılmadığı dönemde korozyona ve yüzey hasarlarına karşı koruyarak ömürlerini uzatır.

Operatör Eğitimi

Operatör eğitimi, kalıpların doğru kullanımı ve bakımı için kritik öneme sahiptir. Doğru kullanım eğitimi, operatörlere kalıpların nasıl kullanılacağı, yağlanacağı ve temizleneceği öğretilir, böylece yanlış kullanımın önüne geçilir. Bakım eğitimi, operatörlerin düzenli temizlik ve yağlama işlemleri konusunda bilgili olmasını sağlayarak kalıpların ömrünü uzatır.

| Özellik | Çelik Jant Kalıbı | Alüminyum Jant Kalıbı |

|---|---|---|

| Malzeme Dayanıklılığı | Yüksek mukavemet, aşınma ve darbelere karşı dirençli | Daha az dayanıklı, darbelere karşı hassas |

| Isıl Dayanım | Yüksek sıcaklık altında dayanıklıdır | Daha düşük sıcaklıklara dayanıklıdır, yüksek sıcaklıklarda deformasyon riski |

| Hafiflik | Ağır | Hafif, taşınması ve işlenmesi kolay |

| Korozyon Direnci | Çeliğin korozyon direnci daha düşüktür | Doğal olarak korozyona dayanıklıdır |

| İlk Maliyet | Daha yüksek | Daha düşük |

| Uzun Vadeli Maliyet | Daha düşük, uzun ömürlüdür | Daha yüksek, daha sık değiştirilmesi gerekebilir |

| Üretim Süresi | Daha uzun, işlenmesi daha zor | Daha kısa, hafif ve kolay işlenebilir |

| Dayanıklılık ve Ömür | Uzun ömürlü ve dayanıklı | Daha kısa ömürlü |

| Kullanım Alanı | Ağır ticari araçlar ve yüksek hacimli üretim süreçleri | Otomobiller ve hafif ticari araçlar, düşük hacimli üretimler |

Çelik jant kalıbı nedir?

Çelik jant kalıbı, araçlarda kullanılan jantların üretiminde kullanılan kalıplardır. Dayanıklı ve sağlam yapısıyla, genellikle ağır hizmet araçları ve yüksek performans gerektiren otomobillerin jantlarının üretiminde tercih edilir.

Çelik jant kalıpları hangi malzemelerden yapılır?

Çelik jant kalıpları, yüksek mukavemetli çelikten üretilir. Çelik, ısıya ve basınca dayanıklı olduğundan, jant üretim süreçlerinde uzun ömürlü ve güvenilir sonuçlar sağlar.

Çelik jant kalıpları hangi araçlar için uygundur?

Çelik jant kalıpları, özellikle ağır vasıtalar, ticari araçlar, kamyonlar ve arazi araçları için uygundur. Aynı zamanda performans otomobilleri için de tercih edilir, çünkü çelik jantlar sağlamlık ve dayanıklılık sağlar.

Çelik jant kalıpları ile alüminyum jant kalıpları arasındaki farklar nelerdir?

Çelik jant kalıpları, alüminyum jant kalıplarına göre daha ağır ve dayanıklıdır. Alüminyum jantlar daha hafif ve estetik avantajlar sağlarken, çelik jantlar genellikle daha ekonomik ve dayanıklıdır, bu yüzden zorlu yol koşulları için idealdir.

Çelik jant kalıpları ne kadar süre dayanır?

Çelik jant kalıpları, malzemenin kalitesine ve bakımına bağlı olarak uzun yıllar kullanılabilir. Düzenli bakım ve temizlik, kalıpların ömrünü uzatmaya yardımcı olur.

Çelik jant kalıplarının üretim süreci nasıldır?

Çelik jant kalıplarının üretim süreci, genellikle sıcak döküm işlemi içerir. Yüksek sıcaklıklarda metalin kalıba dökülmesi ve ardından soğutulması yoluyla şekil verilir. Kalıpların hassasiyeti, üretilen jantların boyut ve şekil doğruluğunu belirler.

Çelik jant kalıplarının maliyeti nedir?

Çelik jant kalıplarının maliyeti, kalıbın boyutuna, tasarımına ve üretim teknolojisine bağlı olarak değişir. Genellikle alüminyum kalıplara kıyasla daha uygun fiyatlıdır.

Çelik jant kalıplarının avantajları nelerdir?

Dayanıklılık: Çelik malzeme, zorlu yol koşullarına ve darbelere karşı dayanıklıdır. Ekonomi: Çelik jant kalıpları genellikle daha uygun maliyetlidir. Güvenilirlik: Özellikle ağır yük taşıyan araçlar için daha güvenlidir.

Çelik jant kalıplarının dezavantajları var mı?

Çelik jant kalıplarının dezavantajları arasında ağırlığı ve estetik açıdan alüminyum jantlara göre daha az tercih edilmesi sayılabilir. Ayrıca, paslanma riski nedeniyle düzenli bakım gerektirebilir.

Çelik jant kalıpları nasıl bakıma ihtiyaç duyar?

Kalıpların düzenli olarak temizlenmesi ve paslanmaya karşı korunması gerekir. Ayrıca, jant üretim sürecinde kullanılan yağ ve diğer kimyasalların kalıplardan arındırılması, kalıbın ömrünü uzatır ve jant kalitesini artırır.