- +90 236 233 20 03

- info@metamold.com

- Portail Clients

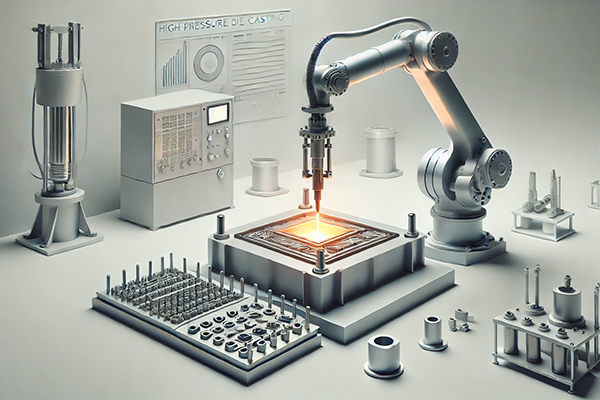

En tant que l'une des entreprises leaders dans le secteur de la fabrication de moules de coulée sous pression (HPDC), Metamold se distingue par sa technologie de pointe, son équipe d'experts expérimentés et son engagement envers la qualité supérieure. Notre engagement envers la qualité se reflète dans notre ligne de production, équipée de machines CNC de dernière génération et de logiciels de conception assistée par ordinateur (CAO). Cela nous permet de produire des moules de haute précision et durables, même pour les projets les plus complexes.

L'équipe d'experts de Metamold propose des solutions orientées vers le client, avec des années d'expérience et de savoir-faire. Les moules que nous produisons, fabriqués à partir d'aciers de haute qualité et durables, offrent des performances élevées à long terme tout en procurant un avantage économique. Nos processus de production sont soutenus par des certifications conformes aux normes internationales et sont surveillés à chaque étape grâce à des tests rigoureux et des contrôles de qualité.

Nos investissements en recherche et développement (R&D) alimentent notre objectif d'innovation et de progrès continus, renforçant notre production avec les technologies les plus récentes. Chez Metamold, nous sommes fiers d'être reconnus dans l'industrie pour notre qualité, notre fiabilité et la satisfaction de nos clients.

Le moule de coulée sous pression (HPDC) est un procédé où le métal fondu est injecté dans un moule sous haute pression pour lui donner forme. Cette méthode, qui utilise des métaux légers comme l'aluminium, le magnésium et le zinc, permet d'obtenir des pièces complexes avec des parois minces. Les moules sont généralement fabriqués en acier et sont conçus pour résister à des utilisations répétées. Le procédé HPDC est privilégié dans les processus de production nécessitant une grande rapidité et précision.

Étapes de la Conception des Moules :

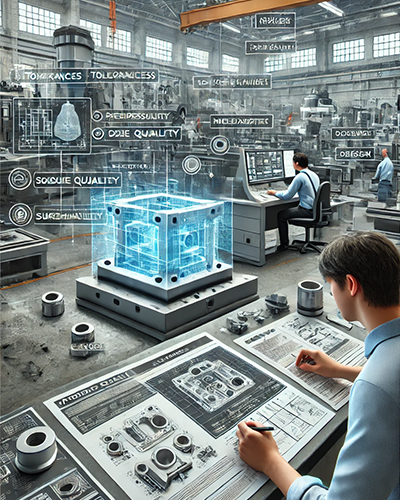

Relation entre la Qualité du Produit et la Conception :

La relation entre la qualité du produit et la conception est forte et joue un rôle important à chaque étape du processus de production. Une conception avec la bonne géométrie assure une coulée sans défaut et la fabrication de produits aux dimensions précises. Cela permet de produire des pièces dans les tolérances souhaitées. La qualité de surface contribue à la production de pièces lisses et esthétiquement agréables, améliorant à la fois l'apparence et la fonctionnalité du produit final. Une conception sans défaut minimise les défauts de coulée tels que les vides gazeux et les déformations, réduisant ainsi les pertes pendant la production.

La durabilité mécanique est particulièrement importante dans des industries critiques telles que l'automobile, l'aérospatiale et la défense, et la bonne conception contribue à la longévité des pièces. Une conception efficace accélère le processus de production et réduit les coûts, créant ainsi un avantage concurrentiel. De plus, un moule durable réduit les coûts de maintenance, améliorant ainsi la durabilité du processus de production. En fin de compte, une bonne conception améliore non seulement la qualité du produit, mais optimise également l'efficacité de la production, offrant des avantages significatifs aux entreprises.

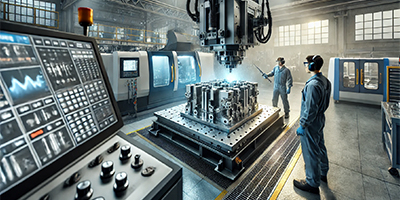

Processus de Production des Moules de Coulée Sous Pression

Conception et Planification

Conception et Planification  Sélection des Matériaux

Sélection des Matériaux  Usinage CNC

Usinage CNC  Traitement Thermique

Traitement Thermique  Usinage par Électroérosion (EDM)

Usinage par Électroérosion (EDM)  Canaux de Refroidissement

Canaux de Refroidissement  Assemblage et Montage

Assemblage et Montage  Test et Contrôle de Qualité

Test et Contrôle de Qualité  Traitements de Surface

Traitements de Surface

Les moules de coulée sous pression offrent de nombreux avantages en termes de production rapide et de haute efficacité. Grâce à la solidification rapide du métal, des cycles de production courts sont obtenus, ce qui accélère le processus de fabrication. L'utilisation efficace des systèmes de refroidissement permet à la production de se poursuivre sans interruption. De plus, l'intégration d'une automatisation élevée réduit la dépendance à la main-d'œuvre humaine, ce qui diminue les coûts de production. La capacité de production en grande série réduit les coûts par pièce, offrant un avantage significatif dans des secteurs tels que l'automobile et l'électronique.

Les moules de coulée sous pression se distinguent par leur haute précision et durabilité. Cette méthode permet la production de pièces fines et complexes avec une grande exactitude, ce qui en fait une solution idéale pour les processus de fabrication précis. De plus, la qualité de surface impeccable obtenue réduit le besoin de traitement ultérieur. Les pièces fabriquées à partir de métaux légers et durables sont résistantes aux conditions de travail difficiles, tandis que les moules eux-mêmes sont résistants à l'usure et durables. La méthode HPDC offre à la fois une production rapide et efficace, ainsi que la création de pièces de haute qualité et durables, ce qui en fait un choix idéal pour la production en grande série.

Préparation des Moules et Étapes de Coulée :

Contrôle de Qualité et Inspections Finales :

Méthodes pour Prolonger la Durée de Vie des Moules :

Importance de la Maintenance Régulière :

Qu'est-ce qu'un moule de coulée sous pression ?

Un moule de coulée sous pression (HPDC) est un moule utilisé dans un procédé de coulée où du métal fondu est injecté dans le moule sous haute pression pour produire des pièces métalliques. Ces moules sont couramment utilisés pour les métaux légers dans la production de pièces complexes et précises.

Quels métaux sont coulés avec des moules de coulée sous pression ?

Les métaux les plus couramment utilisés sont les alliages d'aluminium, de magnésium et de zinc. Ces métaux sont préférés pour leur légèreté, leur durabilité et leurs propriétés esthétiques.

Où sont utilisés les moules de coulée sous pression ?

Les moules HPDC sont utilisés dans diverses industries, notamment l'automobile, l'aérospatiale, l'électronique, les appareils électroménagers, les télécommunications et l'énergie. Cette méthode est utilisée pour produire des blocs moteurs, des boîtiers de transmission, des jantes, des coques de téléphones et des composants de moteurs électriques.

Quels sont les avantages des moules de coulée sous pression ?

Le HPDC offre des cycles de production rapides, une grande précision, une durabilité et une qualité de surface. Il permet également une production économique en grandes quantités et est efficace pour la fabrication de pièces détaillées et complexes.

Quelle est la précision des pièces produites avec des moules de coulée sous pression ?

Les pièces produites par la méthode HPDC peuvent être fabriquées avec une grande précision. En général, les pièces peuvent être produites avec une tolérance de ±0,1 mm, garantissant une grande précision même pour les géométries minces et complexes.

Quelle est la durée de vie d'un moule ?

La durée de vie d'un moule dépend du matériau utilisé, de la fréquence de coulée et des pratiques de maintenance. En général, un moule HPDC est conçu pour réaliser entre 50 000 et 150 000 opérations de coulée. Une maintenance régulière prolonge la durée de vie du moule.

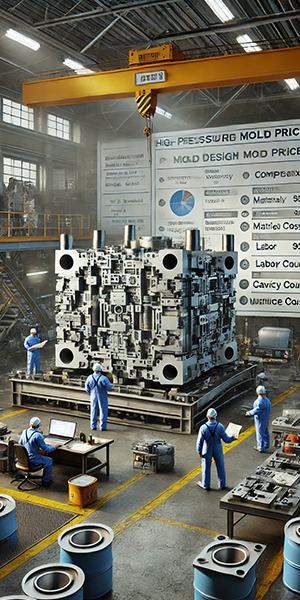

Quels sont les coûts des moules ?

Les coûts des moules de coulée sous pression varient en fonction de la taille, de la complexité, du matériau et du nombre de pièces à produire. Bien que le coût initial soit élevé, il offre un avantage économique dans la production en grande série.

Quelle est la différence entre le HPDC et d'autres méthodes de coulée ?

Le HPDC consiste à injecter du métal dans le moule sous haute pression, permettant des cycles de production rapides et la production de pièces précises. D'autres méthodes fonctionnent à des pressions plus faibles et produisent généralement des pièces plus épaisses. Le HPDC est avantageux pour les géométries minces et complexes.

Comment la maintenance des moules est-elle effectuée ?

La maintenance des moules comprend un nettoyage régulier, une lubrification et des inspections de surface. Il est également important de maintenir les systèmes de refroidissement et les canaux internes propres. Des agents de démoulage sont appliqués après chaque cycle de coulée pour prolonger la durée de vie du moule.

Combien de pièces peuvent être produites avec un moule de coulée sous pression ?

Les moules HPDC sont idéaux pour la production en grande série. Des milliers, voire des centaines de milliers de pièces peuvent être produites à partir d'un seul moule. Le matériau du moule et la maintenance effectuée pour préserver la qualité augmentent ce nombre.

Quels défauts peuvent survenir lors de la coulée ?

Lors de la coulée sous haute pression, des défauts tels que des vides gazeux (porosité), des rétrécissements, des fissures ou des défauts de surface peuvent survenir. Ces défauts peuvent être causés par un remplissage inapproprié du moule avec le liquide de coulée, des vitesses de refroidissement incontrôlées ou une maintenance insuffisante du moule. Avec une conception correcte du moule et des paramètres de coulée appropriés, ces défauts sont minimisés.

Quelle est la qualité de surface des pièces HPDC ?

Les pièces produites par la méthode HPDC présentent généralement une qualité de surface très élevée. Une surface lisse et esthétique est obtenue, permettant l'utilisation des pièces sans traitement supplémentaire. La qualité de surface est particulièrement critique dans la production de jantes et de boîtiers de dispositifs électroniques.

Pourquoi les moules HPDC conviennent-ils à l'aluminium et au zinc ?

Les métaux légers tels que l'aluminium et le zinc se forment facilement pendant la coulée, ont une bonne fluidité et offrent une grande durabilité. Ces métaux offrent une grande résistance et légèreté pour les géométries minces et complexes, ce qui les rend idéaux pour la méthode HPDC.

Le HPDC est-il un procédé respectueux de l'environnement ?

Le HPDC est considéré comme un procédé de production respectueux de l'environnement. Des matériaux recyclables sont utilisés et la production est réalisée sans gaspillage important de matériaux. De plus, l'efficacité élevée et la rapidité du processus de production permettent d'économiser de l'énergie.

Le HPDC permet-il une production à faible volume ?

La coulée sous haute pression est généralement utilisée pour la production en grande série, car la fabrication des moules entraîne des coûts initiaux élevés. Cependant, une production à faible volume peut être réalisée en fonction de la qualité des pièces et des exigences des projets.