- +90 236 233 20 03

- info@metamold.com

- Kundenportal

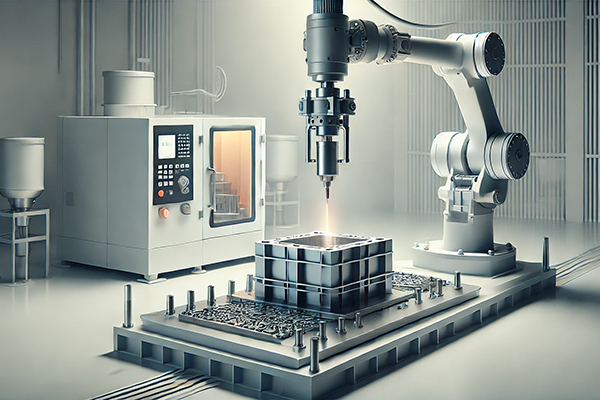

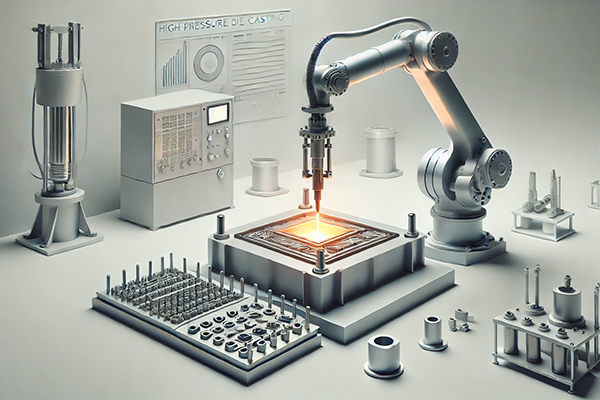

Als eines der führenden Unternehmen in der Branche für Hochdruckgussformen (HPDC), zeichnet sich Metamold durch seine fortschrittliche Technologie, sein erfahrenes Expertenteam und seinen hohen Qualitätsanspruch aus. Unser Engagement für Qualität spiegelt sich in unserer Produktionslinie wider, die mit modernsten CNC-Maschinen und CAD-Software ausgestattet ist. So können wir selbst bei den komplexesten Projekten hochpräzise und langlebige Formen herstellen.

Das Expertenteam von Metamold bietet kundenorientierte Lösungen mit jahrelanger Erfahrung und Fachwissen. Die Formen, die wir aus hochqualitativem und langlebigem Stahl herstellen, bieten langfristig hohe Leistung und ermöglichen Kostenvorteile. Unsere Produktionsprozesse werden durch international zertifizierte Standards unterstützt und in jeder Phase durch umfassende Tests und Qualitätskontrollen überwacht.

Unsere Investitionen in Forschung und Entwicklung (F&E) fördern unser Ziel der kontinuierlichen Innovation und Weiterentwicklung und stärken unsere Produktion mit den neuesten Technologien. Bei Metamold sind wir stolz darauf, in der Branche für Qualität, Zuverlässigkeit und Kundenzufriedenheit bekannt zu sein.

Die Hochdruckgussform (HPDC) ist ein Verfahren, bei dem geschmolzenes Metall unter hohem Druck in eine Form eingespritzt wird, um das Metall zu formen. Dieses Verfahren, bei dem Leichtmetalle wie Aluminium, Magnesium und Zink verwendet werden, ermöglicht die Herstellung komplexer Teile mit dünnen Wandstärken. Die Formen bestehen in der Regel aus Stahl und sind für den wiederholten Einsatz ausgelegt. Das HPDC-Verfahren wird in Produktionsprozessen verwendet, die hohe Geschwindigkeit und Präzision erfordern.

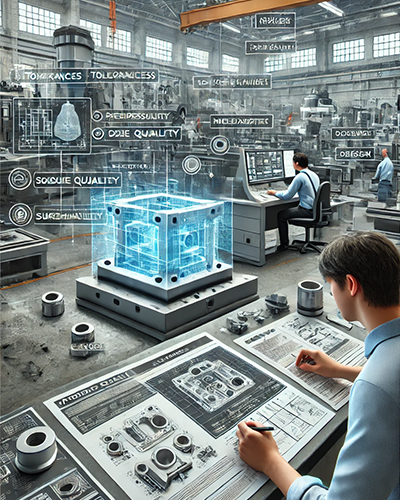

Phasen des Formdesigns:

Beziehung zwischen Produktqualität und Design:

Die Beziehung zwischen Produktqualität und Design ist stark und spielt eine wichtige Rolle in jeder Phase des Produktionsprozesses. Ein Design mit der richtigen Geometrie gewährleistet fehlerfreies Gießen und die Herstellung von Produkten mit genauen Abmessungen. Dies hilft, Teile innerhalb der gewünschten Toleranzen zu produzieren. Die Oberflächenqualität trägt zur Herstellung glatter und ästhetisch ansprechender Teile bei, was sowohl das Erscheinungsbild als auch die Funktionalität des Endprodukts verbessert. Ein fehlerfreies Design minimiert Gussfehler wie Gasblasen und Verformungen, wodurch Verluste während der Produktion reduziert werden.

Mechanische Haltbarkeit ist besonders wichtig in kritischen Branchen wie der Automobil-, Luft- und Raumfahrt- und Verteidigungsindustrie, und das richtige Design trägt zur Langlebigkeit der Teile bei. Ein effizientes Design beschleunigt den Produktionsprozess und senkt die Kosten, wodurch ein Wettbewerbsvorteil entsteht. Darüber hinaus verringert eine langlebige Form die Wartungskosten und verbessert die Nachhaltigkeit im Produktionsprozess. Letztendlich erhöht ein korrektes Design nicht nur die Produktqualität, sondern optimiert auch die Produktionseffizienz und bietet Unternehmen erhebliche Vorteile.

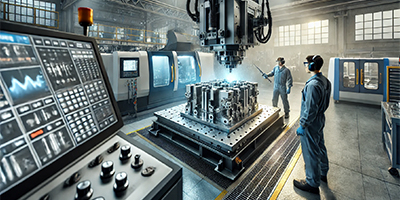

Produktionsprozesse für Hochdruckgussformen

Design und Planung

Design und Planung  Materialauswahl

Materialauswahl  CNC-Bearbeitung

CNC-Bearbeitung  Wärmebehandlung

Wärmebehandlung  Elektroerosion (EDM)

Elektroerosion (EDM)  Kühlkanäle

Kühlkanäle  Montage und Einbau

Montage und Einbau  Test und Qualitätskontrolle

Test und Qualitätskontrolle  Oberflächenbearbeitung

Oberflächenbearbeitung

Hochdruckgussformen bieten viele Vorteile in Bezug auf schnelle Produktion und hohe Effizienz. Durch die schnelle Erstarrung des Metalls werden kurze Produktionszyklen erzielt, was den Herstellungsprozess beschleunigt. Die effektive Nutzung der Kühlsysteme ermöglicht eine unterbrechungsfreie Produktion. Außerdem reduziert die hohe Automatisierungsintegration die Abhängigkeit von menschlicher Arbeitskraft, was die Produktionskosten senkt. Die Fähigkeit zur Massenproduktion reduziert die Kosten pro Stück und bietet insbesondere in der Automobil- und Elektronikindustrie einen großen Vorteil.

Hochdruckgussformen zeichnen sich durch hohe Präzision und Haltbarkeit aus. Dieses Verfahren ermöglicht die Herstellung dünner und komplexer Teile mit großer Genauigkeit und ist somit ideal für präzise Fertigungsprozesse. Darüber hinaus reduziert die makellose Oberflächenqualität den Bedarf an Nachbearbeitung. Teile, die aus leichten und langlebigen Metallen hergestellt werden, sind widerstandsfähig gegen raue Arbeitsbedingungen, während die verwendeten Formen ebenfalls verschleißfest und langlebig sind. Das HPDC-Verfahren bietet sowohl eine schnelle und effiziente Produktion als auch die Herstellung von hochwertigen und langlebigen Teilen, was es zur idealen Wahl für die Massenproduktion macht.

Formvorbereitung und Gießstufen:

Qualitätskontrolle und Endabnahmen:

Wege zur Verlängerung der Lebensdauer von Formen:

Die Bedeutung regelmäßiger Wartung:

Was ist eine Hochdruckgussform?

Eine Hochdruckgussform (HPDC) ist eine Form, die in einem Gießverfahren verwendet wird, bei dem geschmolzenes Metall unter hohem Druck in die Form eingespritzt wird, um Metallteile herzustellen. Diese Formen werden häufig für Leichtmetalle in der Produktion von komplexen und präzisen Teilen verwendet.

Welche Metalle werden mit Hochdruckgussformen gegossen?

Die am häufigsten verwendeten Metalle sind Aluminium-, Magnesium- und Zinklegierungen. Diese Metalle werden aufgrund ihrer Leichtigkeit, Haltbarkeit und ästhetischen Eigenschaften bevorzugt.

Wo werden Hochdruckgussformen verwendet?

HPDC-Formen werden in verschiedenen Branchen eingesetzt, darunter die Automobil-, Luft- und Raumfahrt-, Elektronik-, Haushaltsgeräte-, Telekommunikations- und Energiebranche. Dieses Verfahren wird zur Herstellung von Motorgehäusen, Getriebegehäusen, Felgen, Telefongehäusen und Elektromotorbauteilen verwendet.

Welche Vorteile bietet die Hochdruckgussform?

HPDC bietet schnelle Produktionszyklen, hohe Präzision, Haltbarkeit und Oberflächenqualität. Es ermöglicht auch die wirtschaftliche Produktion in großen Mengen und ist effektiv bei der Herstellung von detaillierten, komplexen Teilen.

Wie präzise können die mit der Hochdruckgussform hergestellten Teile sein?

Teile, die mit dem HPDC-Verfahren hergestellt werden, können mit hoher Präzision gefertigt werden. Normalerweise können Teile mit einer Toleranz von ±0,1 mm hergestellt werden, was selbst bei dünnwandigen und komplexen Geometrien eine hohe Genauigkeit gewährleistet.

Wie lange ist die Lebensdauer einer Form?

Die Lebensdauer einer Form hängt vom verwendeten Material, der Gießhäufigkeit und den Wartungspraktiken ab. Eine HPDC-Form ist in der Regel für 50.000 bis 150.000 Gießvorgänge ausgelegt. Regelmäßige Wartung verlängert die Lebensdauer der Form.

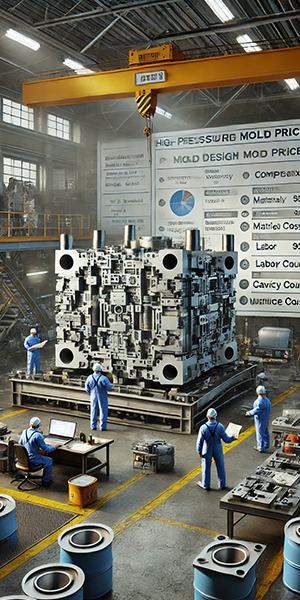

Was sind die Kosten für Formen?

Die Kosten für Hochdruckgussformen variieren je nach Größe, Komplexität, Material und der Anzahl der zu produzierenden Teile. Obwohl die anfänglichen Kosten hoch sind, bietet sie bei der Massenproduktion Kostenvorteile.

Was ist der Unterschied zwischen HPDC und anderen Gießverfahren?

Beim HPDC-Verfahren wird das Metall unter hohem Druck in die Form eingespritzt, was schnelle Produktionszyklen und die Herstellung präziser Teile ermöglicht. Andere Verfahren arbeiten möglicherweise mit niedrigerem Druck und produzieren in der Regel dickere Teile. HPDC ist vorteilhaft für dünnwandige und komplexe Geometrien.

Wie wird die Form gewartet?

Die Wartung der Form umfasst regelmäßige Reinigungen, Schmierung und Oberflächeninspektionen. Es ist auch wichtig, die Kühlsysteme und Kanäle innerhalb der Form sauber zu halten. Nach jedem Gießzyklus werden Trennmittel aufgetragen, um die Lebensdauer der Form zu verlängern.

Wie viele Teile können mit einer Hochdruckgussform produziert werden?

HPDC-Formen sind ideal für die Massenproduktion. Mit einer einzigen Form können Tausende, wenn nicht Hunderttausende Teile produziert werden. Das Formmaterial und die durchgeführten Wartungsarbeiten zur Erhaltung der Qualität erhöhen diese Anzahl.

Welche Fehler können beim Gießen auftreten?

Beim Hochdruckguss können Fehler wie Gasblasen (Porosität), Schrumpfung, Risse oder Oberflächenfehler auftreten. Diese Fehler können durch das unsachgemäße Füllen der Form mit Gießflüssigkeit, unkontrollierte Abkühlgeschwindigkeiten oder unzureichende Wartung der Form verursacht werden. Mit einem korrekten Formdesign und Gießparametern werden diese Fehler minimiert.

Wie ist die Oberflächenqualität von HPDC-Teilen?

Teile, die mit dem HPDC-Verfahren hergestellt werden, haben in der Regel eine sehr hohe Oberflächenqualität. Es wird eine glatte und ästhetische Oberfläche erzielt, die eine Verwendung der Teile ohne zusätzliche Bearbeitung ermöglicht. Die Oberflächenqualität ist besonders wichtig bei der Herstellung von Felgen und Gehäusen für elektronische Geräte.

Warum eignen sich HPDC-Formen für Aluminium und Zink?

Leichtmetalle wie Aluminium und Zink lassen sich beim Gießen leicht formen, haben eine gute Fließfähigkeit und bieten eine hohe Haltbarkeit. Diese Metalle bieten bei dünnwandigen und komplexen Geometrien hohe Festigkeit und Leichtigkeit, was sie ideal für das HPDC-Verfahren macht.

Ist HPDC ein umweltfreundliches Verfahren?

HPDC wird als umweltfreundliches Produktionsverfahren angesehen. Es werden recycelbare Materialien verwendet und die Produktion erfolgt ohne nennenswerte Materialverschwendung. Außerdem spart der hocheffiziente und schnelle Produktionsprozess Energie.

Kann eine Kleinserienproduktion mit HPDC durchgeführt werden?

Hochdruckguss wird in der Regel für die Massenproduktion verwendet, da die Formherstellung anfangs hohe Kosten verursacht. Kleinserienproduktionen können jedoch abhängig von der Qualität der Teile und den Anforderungen des Projekts durchgeführt werden.