- +90 236 233 20 03

- info@metamold.com

- Müşteri Portalı

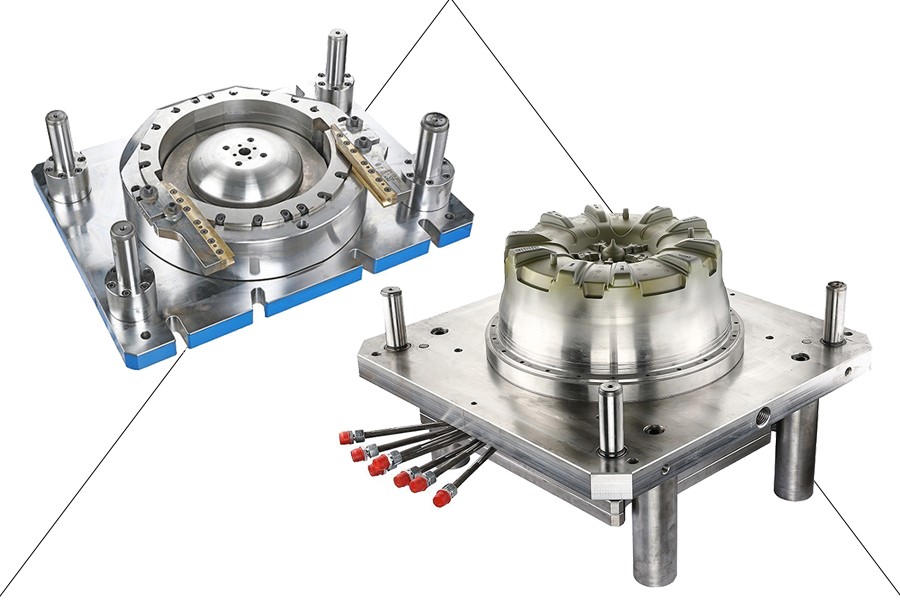

Metamold olarak, jant üretiminde kullanılan kalıp çözümlerinde uzmanlaşmış bir firmayız. Jant kalıpları, otomotiv sektöründe yüksek hassasiyet ve dayanıklılık gerektiren parçaların üretiminde kritik bir rol oynar. Modern üretim tesislerimizde, müşteri ihtiyaçlarına göre özelleştirilen jant kalıplarını en son teknolojiyle tasarlıyor ve üretiyoruz.

Kaliteli malzeme seçimi, detaylı mühendislik tasarımları ve uzun ömürlü performans sağlayan üretim süreçleriyle, jant kalıbı imalatında güvenilir bir çözüm ortağıyız. Müşterilerimize özel çözümler sunarken, en iyi üretim performansını elde etmelerini sağlıyoruz. Siz de projeleriniz için en verimli jant kalıplarını tercih etmek isterseniz, uzman ekibimizle hemen iletişime geçebilirsiniz.

Jant kalıpları, otomotiv sektörü başta olmak üzere çeşitli endüstrilerde araçların jantlarının üretimi için kullanılan kalıplardır. Bu kalıplar, jantların tasarım, boyut ve geometri gibi özelliklerini belirler ve genellikle döküm veya enjeksiyon yöntemleriyle kullanılır.

Kullanım Alanları:

Önemi:

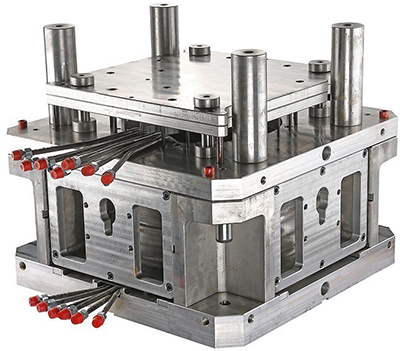

Jant kalıbı üretim süreci, yüksek hassasiyet gerektiren bir mühendislik ve imalat sürecidir. Kaliteli ve dayanıklı jantların üretilmesi, doğru kalıp tasarımı ve imalatıyla mümkündür. Bu süreç, çeşitli aşamalardan oluşur ve her adımda detaylı planlama ve uzmanlık gerektirir.

İhtiyaç Analizi ve Proje Planlaması: Jant kalıbı üretim sürecinin ilk adımı, müşteri ihtiyaçlarının ve ürün özelliklerinin belirlenmesidir. Bu aşamada, jantın boyutu ve türü araç tipine göre belirlenir, malzeme seçimi (genellikle alüminyum, çelik veya alaşım) yapılır ve üretim adedi ile seri üretim gereksinimleri planlanarak maliyet verimliliği sağlanır.

Jant Kalıbı Tasarımı: Jant kalıbı tasarımında CAD yazılımları kullanılarak jantın 3D modeli oluşturulur. Bu süreçte jantın geometrisi, yüzey pürüzlülüğü, delik yapısı ve estetik unsurlar tasarlanır. Simülasyonlarla üretim doğruluğu ve malzeme akışı test edilerek olası sorunlar önceden tespit edilir. Ayrıca, jantın mukavemeti ve performansı için kalınlık, ağırlık dağılımı ve tolerans ayarları yapılır.

Kalıp Üretimi: Kalıp üretiminde tasarım onaylandıktan sonra, kalıplar CNC makinelerinde hassas işlenir, istenen geometri ve yüzey kalitesi elde edilir. Kalıbın dayanıklılığını artırmak için ısıl işlem uygulanır ve yüzey kalitesi için polisaj ve kaplama yapılır. Montaj aşamasında, kalıbın parçaları birleştirilir ve ilk test üretimleriyle kalıbın performansı kontrol edilir.

Üretim Süreci: Jant üretimi, kalıp üretildikten sonra döküm veya enjeksiyon yöntemi ile yapılır. Dökümde erimiş metal kalıba dökülürken, enjeksiyonda erimiş malzeme yüksek basınçla enjekte edilir. Üretim sonrası, jantlar boyutsal kontrol, yüzey kalitesi ve mukavemet testleri gibi detaylı kalite kontrollerden geçirilir. Bu aşamalar, jantların güvenli ve dayanıklı olmasını sağlar.

Jant kalıbı üretiminde fiyatlar, bir dizi faktör tarafından belirlenir. Jant kalıplarının fiyatları, üretim sürecindeki işçilik, kullanılan malzeme, tasarımın karmaşıklığı ve üretim kapasitesi gibi unsurlara bağlı olarak değişiklik gösterebilir.

Metamold, Türkiye’de jant kalıbı üretimi alanında uzmanlaşmış ve sektörde kendine sağlam bir yer edinmiş önde gelen firmalardan biridir. Yüksek kaliteye ve müşteri memnuniyetine verdiği önemle tanınan Metamold, geniş ürün yelpazesi ve ileri teknoloji kullanımıyla dikkat çeker. Firma, otomotiv endüstrisinin taleplerini karşılamak için yenilikçi çözümler sunarak, yüksek hassasiyet gerektiren jant kalıplarının üretiminde uzmanlaşmıştır.

Metamold’un uzmanlık alanları arasında alüminyum enjeksiyon kalıpları, düşük basınç döküm kalıpları ve jant kalıpları üretimi yer almaktadır. Gelişmiş mühendislik bilgi birikimi ve modern üretim teknolojileri sayesinde, Metamold sektörde lider konumda olup, müşterilerine yüksek kaliteli ve dayanıklı ürünler sunmaktadır.

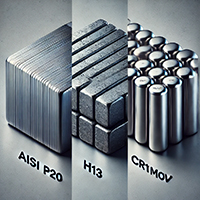

Jant kalıbı üretiminde kullanılan malzemeler, kalıpların dayanıklılığını, performansını ve maliyetlerini doğrudan etkiler. Malzeme seçimi, jantın türüne, üretim yöntemine ve teknolojilere göre yapılır. En iyi malzemelerin seçimi, uzun ömürlü ve yüksek kaliteli kalıpların üretimi için kritik önem taşır.

Düzenli Temizlik

Düzenli temizlik, jant kalıplarının ömrünü uzatmak için kritiktir. Üretim sırasında kalıplarda biriken metal artıkları, yağ ve tozlar temizlenmelidir, aksi halde kalıbın aşınmasına ve üretim kalitesinin düşmesine yol açabilir. Temizlik sırasında metal parçacıkları, yağ ve kir özel temizleyicilerle yüzeyden uzaklaştırılmalı, aşındırıcı kimyasallardan kaçınılmalıdır.

Kalıp Yüzeyini Koruma ve Kaplama

Kalıp yüzeyi, üretim sırasında yüksek sıcaklık ve basınca maruz kalarak aşınabilir. Bu nedenle, yüzeyin korunması için kaplama ve polisaj işlemleri uygulanabilir. Kaplama yöntemleri (krom, nitrür, titanyum) sürtünmeyi azaltıp yüzeyi sertleştirirken, polisaj ise pürüzsüz bir yüzey sağlayarak kalıbın ömrünü uzatır ve üretim kalitesini artırır.

Isıl İşlem ve Yüzey Sertleştirme

Isıl işlem, jant kalıplarının dayanıklılığını artırarak aşınmaya karşı direnç sağlar. Özellikle H13 çelik gibi malzemelerde uygulanan bu işlem, kalıbın sertliğini ve uzun ömürlülüğünü artırır. Ayrıca, yüzey sertleştirme işlemi, kalıpların aşınma ve deformasyona karşı daha dirençli hale gelmesine yardımcı olur.

Düzenli Denetim ve Kontrol

Düzenli denetim ve kontrol, jant kalıplarının etkin kullanımını sağlamak için gereklidir. Boyutsal kontrol ile kalıbın orijinal boyutları ile üretim sonrası boyutları karşılaştırılır, sapmalar incelenir. Yüzey kontrolü ile çatlaklar, deformasyonlar veya aşınmalar tespit edilerek, üretim hatalarının önüne geçilir ve gerektiğinde onarımlar yapılır.

Onarım ve Revizyon

Onarım ve revizyon, kalıpların üretim verimliliğini korumak için gereklidir. Çatlak onarımları erken tespit edilip onarılmalıdır, aksi halde çatlaklar büyüyerek kalıbı kullanılamaz hale getirebilir. Aşınmalar, polisaj veya yenileme işlemiyle giderilmelidir. Revizyon, tasarım değişiklikleri veya yeni teknolojilerin uygulanması gerektiğinde yapılır, böylece kalıp performansı artırılabilir.

Yağlama ve Sürtünmeyi Azaltma

Yağlama ve sürtünmeyi azaltma, kalıp aşınmasını yavaşlatmak için önemlidir. Doğru yağlayıcı seçimi, kalıba zarar vermeyen, yüksek sıcaklıklara dayanıklı yağlayıcılarla yapılmalıdır. Üretim sırasında düzenli yağlama, her döngü öncesi ve sonrasında sürtünmeyi azaltarak kalıbın ömrünü uzatır.

Kalıpların Depolanması

Kalıplar kullanılmadığında doğru şekilde depolanmalıdır, aksi halde oksitlenme ve korozyon meydana gelebilir. Nemden koruma, kalıpların kuru ve serin ortamlarda depolanmasıyla sağlanmalıdır. Koruyucu kaplama ve spreyler kullanılarak kalıp yüzeyi korunabilir, böylece korozyon riski azaltılır.

Kalıp Ömrünü Uzatma İçin Eğitim

Kalıpların doğru kullanımı ve bakımı için operatörlerin eğitimi önemlidir. Yanlış kullanım, kalıpların hızla bozulmasına yol açabilir. Operatörler, kalıpların doğru şekilde kullanılması, yağlanması ve bakımına dair eğitim alarak kalıp ömrünü uzatabilirler.

Jant kalıbı nedir?

Jant kalıbı, jant üretiminde kullanılan kalıplardır. Genellikle alüminyum veya çelik gibi dayanıklı malzemelerden yapılır ve jantın istenilen form ve yapıda üretilmesini sağlar. Jant kalıpları, döküm ve enjeksiyon gibi üretim yöntemlerinde kullanılır.

Jant kalıpları hangi malzemelerden üretilir?

Jant kalıpları genellikle yüksek dayanıklılığa sahip çelik veya alüminyum gibi malzemelerden üretilir. Bu malzemeler, yüksek sıcaklıklara ve baskılara dayanıklıdır ve kalıpların uzun ömürlü olmasını sağlar.

Jant kalıbı üretimi nasıl yapılır?

Jant kalıbı üretimi, öncelikle tasarım aşaması ile başlar. Bilgisayar destekli tasarım (CAD) kullanılarak kalıp modeli oluşturulur. Daha sonra uygun malzemelerle kalıp imalatı yapılır. Üretim süreci döküm, frezeleme, CNC işleme gibi çeşitli işlemleri içerir.

Jant kalıbı fiyatları ne kadar?

Jant kalıbı fiyatları, kullanılan malzeme, kalıbın boyutu, tasarım karmaşıklığı ve üretim yöntemine bağlı olarak değişir. Genel olarak jant kalıpları, küçük ölçekli üretimlerden büyük sanayi üretimlerine kadar çeşitli fiyat aralıklarında olabilir.

Jant kalıbı imalatı ne kadar sürer?

Jant kalıbı imalatı, kalıbın karmaşıklığına, üretim kapasitesine ve tasarım aşamalarına bağlı olarak genellikle birkaç hafta sürebilir. Karmaşık ve büyük kalıplar daha uzun süre alabilirken, daha basit kalıplar daha kısa sürede tamamlanabilir.

Alüminyum jant kalıbı ile çelik jant kalıbı arasındaki farklar nelerdir?

Alüminyum jant kalıpları daha hafif ve kolay işlenebilirken, çelik jant kalıpları daha dayanıklıdır ve yüksek basınca karşı direnç gösterir. Çelik kalıplar genellikle daha uzun ömürlüdür, ancak alüminyum kalıplar daha hafif ve ekonomik olabilir.

Jant kalıplarının bakım ve onarımı nasıl yapılır?

Jant kalıplarının düzenli bakımı, kalıpların ömrünü uzatmak ve üretimde verimliliği sağlamak için önemlidir. Kalıplar kullanım sonrası temizlenmeli, yüzey aşınmaları kontrol edilmeli ve gerekiyorsa onarılmalıdır. CNC işleme veya kaynak gibi yöntemler onarım için kullanılabilir.

Jant kalıbı hangi sektörlerde kullanılır?

Jant kalıpları, otomotiv sektörü başta olmak üzere tarım makineleri ve endüstriyel araçlar gibi çeşitli alanlarda kullanılır. Jant üretimi, bu kalıplar sayesinde yüksek hassasiyetle yapılır.

Jant kalıpları nasıl tasarlanır?

Jant kalıpları, CAD yazılımları kullanılarak dijital ortamda tasarlanır. Tasarımda, jantın boyutları, geometrisi ve dayanıklılık kriterleri göz önünde bulundurulur. Daha sonra bu tasarım doğrultusunda kalıbın üretimi gerçekleştirilir.

Jant kalıbı nereden temin edilebilir?

Jant kalıpları, özel üretim yapan kalıp imalatçıları veya dökümhanelerden temin edilebilir. Ayrıca otomotiv yedek parça üreticileri ve tedarikçileri de bu kalıpları sağlayabilir.