- +90 236 233 20 03

- info@metamold.com

- Müşteri Portalı

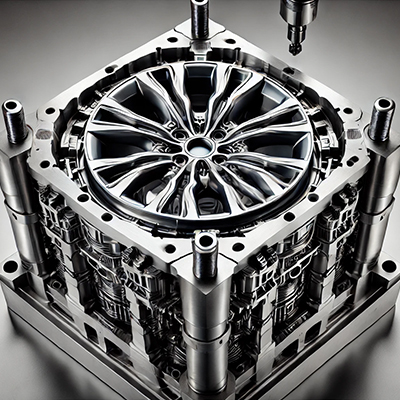

Alüminyum jant kalıpları, hafifliği, dayanıklılığı ve estetik tasarım esnekliği ile otomotiv sektöründe vazgeçilmez bir çözümdür. Sitemizde, alüminyum jant kalıplarının üretim süreçlerinden kullanılan malzemelere, döküm teknolojilerinden bakım ve onarımına kadar kapsamlı bilgiler bulabilirsiniz. Düşük Basınç Döküm (LPDC) ve Yüksek Basınç Döküm (HPDC) teknolojilerinin detaylarını, alüminyumun çelik ve diğer malzemelere kıyasla sunduğu avantajları keşfedin. Kaliteli ve uzun ömürlü alüminyum jant üretimi için ihtiyaç duyulan her türlü teknik bilgi ve yenilikçi çözümler, bu sayfada sizlere sunulmaktadır.

Alüminyum jant kalıpları, otomotiv sektöründe alüminyum alaşımlardan jant üretiminde kullanılan önemli araçlardır. Alüminyumun hafifliği ve dayanıklılığı, bu kalıpların otomobil performansını artırmasına katkı sağlar. Üretim süreci yüksek hassasiyet gerektirir ve sonuç olarak estetik, performans ve güvenlik açısından avantajlar sunar.

Alüminyum jant kalıbı tasarımı, mühendislik bilgisi ve dikkat gerektiren bir süreçtir. Tasarım, jantın şekli, boyutu ve estetik özelliklerini etkilerken, doğru kalıp kullanımı maliyetleri düşürür ve verimliliği artırır. Süreçte ihtiyaç analizi, malzeme seçimi, 3D modelleme, soğutma sistemi tasarımı, akış kanalları ve montaj mekanizmalarının planlanması yer alır. Prototip üretimiyle tasarım test edilir. Döküm yöntemi, ısı yönetimi, kalıbın dayanıklılığı, üretim hızı ve estetik detaylar da göz önünde bulundurulması gereken önemli unsurlardır.

Alüminyum jant kalıbı üretimi, karmaşık ve hassas bir süreç olup, kaliteli ve dayanıklı jantlar üretmek için dikkatle planlanır. Üretim aşamaları, malzeme seçimi, modelleme, işleme, yüzey işlemleri ve test süreçlerini kapsar ve her aşama büyük önem taşır.

1- Tasarım ve Mühendislik:

Alüminyum jant kalıbı üretimi, CAD yazılımlarıyla yapılan tasarım aşamasıyla başlar. Bu süreçte, müşteri gereksinimlerine uygun olarak jantın şekli, estetik ve performans kriterleri dikkate alınır, ve döküm yöntemine (HPDC, LPDC) göre tasarım detayları belirlenir.

2- Prototip Üretimi:

Tasarım tamamlandıktan sonra, olası hataları test etmek ve doğrulamak için bir prototip kalıp üretilir. Prototip, küçük bir üretim denemesiyle test edilerek iyileştirilir.

3- Malzeme Seçimi:

Alüminyum jant kalıpları genellikle yüksek kaliteli çelik veya dökme demirden yapılır. Bu malzemeler, kalıbın dayanıklılığını, aşınma direncini ve uzun ömürlülüğünü sağlar, özellikle çelik yüksek sıcaklıklara karşı deformasyona dayanıklıdır.

4- İşleme (CNC Frezeleme ve Torna):

İşleme aşamasında, CNC makineleri kullanılarak çelik blok, tasarlanan kalıp modeline göre hassas şekilde frezelenir, tornalanır ve delinerek kalıbın her detayı doğru işlenir. Bu aşama, kalıbın üretimindeki en önemli adımlardan biridir.

5- Soğutma Sistemi Entegrasyonu:

Soğutma sistemi, kalıptaki ısının hızla dağılmasını sağlayarak alüminyumun düzgün katılaşmasına yardımcı olur. Doğru yerleştirilen soğutma kanalları, kalıp ömrünü uzatır ve jant üretimindeki hataları azaltır.

6- Yüzey İşlemleri ve Parlatma:

İşleme tamamlandıktan sonra kalıbın yüzeyi pürüzsüz ve temiz hale getirilir. Yüzey işlemleri ve parlatma, jantın kaliteli bir yüzeyle üretilmesini sağlar. Ayrıca, aşınmayı önlemek için kalıba özel kaplamalar uygulanabilir.

7- Montaj ve Kalıp Denemeleri:

Montaj aşamasında, kalıbın parçaları birleştirilir ve döküm sürecine hazır hale getirilir. Ardından yapılan denemelerle, kalıbın düzgün çalışıp çalışmadığı, soğutma sisteminin verimliliği ve döküm hataları kontrol edilir.

8- Kalıp Test ve Onay Süreci:

Kalıp üretimi tamamlandıktan sonra, ilk üretim denemeleri yapılır. Bu testler, kalıbın hassasiyetini, dayanıklılığını ve jantın yüzey kalitesini ölçmek için gerçekleştirilir. Olası sorunlar tespit edilip düzeltmeler yapılır.

Alüminyum jant kalıbı fiyatları, birçok faktöre bağlı olarak değişkenlik gösterir. Fiyatları etkileyen başlıca unsurlar; kalıp tasarımı ve karmaşıklığı, kullanılan malzeme kalitesi, üretim yöntemi (HPDC, LPDC), işçilik ve teknik beceri, kalıbın boyutu ve ağırlığı, üretim adeti, bakım ve onarım maliyetleri ile pazar talebi ve rekabettir. Daha karmaşık tasarımlar, yüksek kaliteli malzemeler ve ileri üretim teknikleri, fiyatları artırırken; seri üretim ve uzun ömürlü kalıplar maliyetleri optimize edebilir. Pazar talebi ve rekabet de fiyatları doğrudan etkiler.

Alüminyum jant kalıplarının pazar fiyatları, boyut, malzeme kalitesi ve tasarım karmaşıklığına bağlı olarak değişir. Küçük ve orta boyutlu jant kalıpları genellikle 15.000 - 50.000 USD arasında, büyük ticari araç jant kalıpları ise 50.000 - 150.000 USD arasında fiyatlandırılır. Özel tasarım ve yüksek performans jant kalıpları ise daha karmaşık mühendislik ve işçilik gerektirdiği için 100.000 - 250.000 USD aralığında olabilir.

Alüminyum jant kalıpları, otomotiv sektöründe hafiflik, dayanıklılık, estetik, ısı dağıtımı, yapısal esneklik, düşük üretim maliyetleri ve daha iyi performans gibi avantajlar sunar. Alüminyum, çeliğe göre daha hafif ve korozyona dayanıklıdır, modern tasarımlar ve kişiselleştirilebilir estetik sağlar. Ayrıca, ısıyı daha iyi dağıtarak fren performansını artırır, darbeye karşı esneklik sunar ve üretim sürecinde enerji tasarrufu sağlar. Bu özellikler, araçların yakıt verimliliğini, sürüş kalitesini ve manevra kabiliyetini iyileştirir.

| Özellik | Alüminyum Jant Kalıpları | Çelik Jant Kalıpları | Plastik Jant Kalıpları |

|---|---|---|---|

| Ağırlık | Hafif | Ağır | Çok Hafif |

| Dayanıklılık | Orta - Yüksek | Yüksek | Düşük |

| Darbe Dayanıklılığı | Orta | Yüksek | Düşük |

| Korozyon Direnci | Yüksek | Düşük | Çok Yüksek |

| Isı Dağıtımı | Yüksek | Orta | Düşük |

| Estetik Çeşitlilik | Çok Yüksek | Düşük | Orta |

| Maliyet | Orta - Yüksek | Düşük | Düşük |

| Uygulama Alanları | Geniş | Geniş | Sınırlı |

Alüminyum jant kalıplarının dayanıklılığı ve performansı, kullanılan malzemelerin kalitesine bağlıdır. Alüminyum alaşımları, otomotiv sektöründe hafiflik, mukavemet ve estetik görünüm sağladığı için tercih edilir. Bu alaşımlar, saf alüminyumun özelliklerini geliştirir ve jant üretiminde hafiflik, korozyon direnci, yüksek mukavemet ve işlenebilirlik gibi avantajlar sunar.

A356 Alüminyum Alaşımı

A356 Alüminyum Alaşımı 6061 Alüminyum Alaşımı

6061 Alüminyum Alaşımı AlSi7Mg Alüminyum Alaşımı

AlSi7Mg Alüminyum Alaşımı 7075 Alüminyum Alaşımı

7075 Alüminyum Alaşımı 5083 Alüminyum Alaşımı

5083 Alüminyum AlaşımıAlüminyum jant kalıplarının verimli kullanımı için düzenli bakım ve onarım şarttır. Kalıplar, yüksek sıcaklık ve basınca maruz kaldığından zamanla aşınabilir veya deforme olabilir. Düzenli bakım, kalıbın ömrünü uzatır, üretim hatalarını ve maliyetleri azaltır. Onarım işlemleri ise hasar gören kalıpları yeniden kullanılabilir hale getirerek maliyetleri düşürür ve kalıbın ömrünü uzatır.

Kalıp Temizliği

Kalıp temizliği, üretim döngüleri tamamlandığında veya belirli bir üretim hacmine ulaşıldığında yapılmalıdır. Üretim sırasında biriken alüminyum parçacıkları ve kirler, kalıbın performansını düşürebilir. Basınçlı hava, fırçalama veya kimyasal temizleme gibi yöntemler, kalıbın yüzeyine zarar vermeden hassas ve etkili bir temizlik sağlar.

Soğutma Kanalları Bakımı

Soğutma kanalları, üretim sırasında ısının düzgün dağılmasını sağlar. Tıkanmaları veya hasarları, alüminyumun düzgün soğumamasına ve kalite düşüşüne yol açar. Bu kanallar düzenli olarak kontrol edilmeli, tıkanıklıklar uygun ekipman ve çözücülerle temizlenmelidir.

Yağlama ve Kaydırıcıların Kullanımı

Kalıpların hareketli parçalarının düzenli yağlanması, aşınmayı önleyerek kalıbın ömrünü uzatır ve sürtünmeyi azaltır. Uygun yağlayıcılar, metalin kalıba yapışmasını engeller. Bu işlem, üretim sıklığına göre periyodik olarak tekrarlanmalıdır.

Düzenli Kontroller ve İnceleme

Kalıplar, üretim sırasında aşınma veya mikro çatlaklar geliştirebilir, bu yüzden düzenli kontroller önemlidir. Gözle görülür hasarlar kontrol edilmeli, detaylı alanlar mikroskobik incelemelerle incelenmelidir. Aşınma veya çatlaklar tespit edilirse, onarım yapılmalıdır.

Aşınma ve Yüzey Onarımı

Üretim sırasında alüminyumla sürekli temas eden kalıplar, özellikle yüksek sıcaklığa maruz kalan bölgelerde aşınabilir. Aşınma, taşlama veya parlatma işlemleriyle giderilir ve kalıp orijinal formuna getirilir. Gerekirse yüzey kaplamaları yenilenir.

Çatlakların ve Hasarların Onarımı

Kalıplar, sürekli ısıl genleşme ve darbelere maruz kaldığında çatlaklar oluşabilir, bu da jant üretim kalitesini düşürebilir. Çatlaklar, özel kaynak teknikleriyle doldurulur ve yüzey işleme süreçleriyle kalıp orijinal haline getirilir.

Soğutma Kanallarının Onarımı

Soğutma kanallarında tıkanıklık veya hasar oluştuğunda, ısının düzgün dağılmaması üretim kalitesini etkileyebilir. Tıkanan kanallar özel aletlerle temizlenir, hasarlı kanallar onarılır ve gerektiğinde yeni kanallar açılarak sistem iyileştirilir.

Yüzey Kaplamalarının Yenilenmesi

Yüzey kaplamaları, kalıbın aşınma direncini artırır ve alüminyumun yapışmasını önler, ancak zamanla aşınabilir. Kaplamalar soyularak yüzey temizlenir ve uygun malzeme ile yeniden kaplanır. Bu, kalıbın üretim sürecine ve döküm şartlarına göre yapılır.

Alüminyum jant üretiminde kullanılan başlıca döküm teknolojileri Düşük Basınç Döküm (LPDC) ve Yüksek Basınç Döküm (HPDC) yöntemleridir. LPDC, erimiş alüminyumun düşük basınçla kalıba enjekte edildiği bir yöntemdir. Bu süreç, kontrollü bir dolum sağlar ve jantın iç yapısında daha az hava boşluğu oluşmasına yol açar. HPDC, erimiş alüminyumun yüksek basınç altında kalıba hızlıca enjekte edilmesiyle gerçekleşir. Bu yöntem, seri üretim için uygundur ve kısa sürede çok sayıda jant üretimini mümkün kılar.

Düşük Basınç Döküm (LPDC), erimiş alüminyumun düşük basınçla kalıba enjekte edilmesiyle yapılan bir döküm yöntemidir. Bu süreç, jantların iç yapısında daha az hava boşluğu ve kusur oluşmasını sağlar. LPDC'nin avantajları arasında yüksek yapısal dayanıklılık, kaliteli yüzey ve detaylar bulunur. Ancak, üretim süreci yavaştır, bu da seri üretime uygun olmamakla birlikte yüksek kaliteli ve dayanıklı jantlar üretmek için idealdir. Ticari araçlar, spor otomobiller ve özel tasarım jantlar için sıkça kullanılır.

LPDC Ne Zaman Tercih Edilmelidir?

Yüksek Basınç Döküm (HPDC), erimiş alüminyumun yüksek basınçla kalıba enjekte edilmesiyle yapılan bir döküm yöntemidir. HPDC'nin avantajları arasında hızlı üretim, verimlilik ve maliyet avantajı yer alır. Seri üretim için idealdir, özellikle binek araç jantlarının büyük ölçekli üretiminde kullanılır. Ancak, hızlı üretim nedeniyle iç yapıda mikro boşluklar ve hatalar oluşabilir, bu da dayanıklılığı sınırlayabilir. HPDC genellikle maliyet odaklı projelerde ve hızlı üretim gereken alanlarda tercih edilir.

HPDC Ne Zaman Tercih Edilmelidir?

| Özellik | LPDC (Düşük Basınç Döküm) | HPDC (Yüksek Basınç Döküm) |

|---|---|---|

| Basınç Seviyesi | Düşük (0.5-1 bar) | Yüksek (1000 bar ve üstü) |

| Üretim Hızı | Daha yavaş, daha az verimli | Çok hızlı ve verimli |

| Yüzey Kalitesi | Yüksek, ince detaylı | İyi, ancak bazı iç hatalar olabilir |

| Dayanıklılık | Yüksek yapısal dayanıklılık | Orta dayanıklılık |

| Maliyet | Daha yüksek üretim maliyeti | Daha düşük üretim maliyeti |

| Kullanım Alanları | Ticari araçlar, spor otomobiller | Binek araçlar, seri üretim |

| Hacimli Üretim | Daha az uygun | Yüksek hacimli üretim için ideal |

Alüminyum jant kalıbı nedir?

Alüminyum jant kalıbı, alüminyum alaşımlarından üretilen jantların döküm işlemi sırasında kullanılan bir kalıptır. Bu kalıplar, jantın tasarımını, boyutlarını ve yüzey kalitesini belirler. Kalıp sayesinde alüminyum sıvı haldeyken belirli bir şekil verilerek jantlar üretilir.

Alüminyum jant kalıpları hangi malzemelerden yapılır?

Alüminyum jant kalıpları genellikle yüksek kaliteli çelik veya dökme demirden yapılır. Kalıbın dayanıklılığı ve uzun ömürlü olması için bu malzemeler tercih edilir. Kalıp üretiminde kullanılan malzemeler, üretim sırasındaki yüksek sıcaklıklara ve basınca dayanacak şekilde seçilir.

Alüminyum jant kalıpları hangi döküm yöntemleriyle üretilir?

Alüminyum jant kalıplarında en yaygın kullanılan döküm yöntemleri Düşük Basınç Döküm (LPDC) ve Yüksek Basınç Döküm (HPDC) yöntemleridir. LPDC, daha yüksek dayanıklılık ve estetik kalite sağlar, HPDC ise seri üretim ve hızlı üretim süreçleri için tercih edilir.

Alüminyum jant kalıplarının ömrü ne kadardır?

Alüminyum jant kalıplarının ömrü, üretim sıklığına, kullanılan malzeme kalitesine ve düzenli bakım süreçlerine bağlı olarak değişir. İyi bakılan ve yüksek kaliteli malzemelerden üretilmiş kalıplar, binlerce jant üretimi için kullanılabilir.

Alüminyum jant kalıplarının avantajları nelerdir?

Alüminyum jant kalıpları, çelik ve diğer malzemelere kıyasla hafiflik, yüksek mukavemet, korozyon direnci ve estetik açıdan geniş tasarım seçenekleri sunar. Ayrıca, ısıyı iyi ilettiği için frenleme sırasında ısının dağıtılmasına yardımcı olur, bu da fren performansını iyileştirir.

Alüminyum jant kalıplarının bakımı nasıl yapılır?

Alüminyum jant kalıplarının bakımı, düzenli temizlik, soğutma kanallarının kontrolü, yağlama ve yüzey aşınmalarının giderilmesi gibi işlemlerle gerçekleştirilir. Kalıpların uzun ömürlü olabilmesi için düzenli olarak bakım yapılması şarttır.

Alüminyum jant kalıplarının maliyeti nedir?

Alüminyum jant kalıplarının maliyeti, kalıbın boyutuna, karmaşıklığına ve kullanılan malzemeye bağlı olarak değişiklik gösterir. Küçük ve orta boyutlu jant kalıpları 15.000 - 50.000 USD arasında olabilirken, ticari araçlar veya özel tasarımlar için üretilen büyük kalıpların maliyeti 50.000 - 150.000 USD arasında değişebilir.

Alüminyum jant kalıplarında hangi alaşımlar kullanılır?

Alüminyum jant üretiminde en yaygın kullanılan alaşımlar A356, 6061, ve AlSi7Mg gibi yüksek mukavemetli ve döküm kalitesi yüksek alüminyum alaşımlarıdır. Bu alaşımlar, jantın hafifliğini ve dayanıklılığını artırmak için tercih edilir.

Alüminyum jant kalıpları hangi sektörlerde kullanılır?

Alüminyum jant kalıpları, otomotiv sektöründe binek araçlar, ticari araçlar, spor otomobiller, elektrikli araçlar ve ağır vasıtalar için yaygın olarak kullanılır. Ayrıca tarım makineleri, savunma sanayi ve bazı motorsiklet ve bisikletlerde de alüminyum jantlar tercih edilir.

Alüminyum jant kalıplarının çelik jant kalıplarına göre farkları nelerdir?

Alüminyum jant kalıpları, çelik jant kalıplarına göre daha hafif ve daha estetik tasarımlar sunar. Ayrıca korozyona karşı daha dayanıklıdır. Ancak çelik jantlar, alüminyum jantlardan daha ucuz olabilir ve darbelere karşı daha yüksek mukavemet sağlayabilir. Alüminyum jantlar ise daha iyi ısı dağıtımı ve performans sunar.

Alüminyum jant kalıbında hangi üretim teknolojisi tercih edilmelidir?

Üretim hacmi, maliyet ve kalite gereksinimlerine bağlı olarak farklı döküm teknolojileri tercih edilebilir. Düşük Basınç Döküm (LPDC), daha yüksek mukavemet ve estetik kalite gerektiren jantlar için tercih edilirken, Yüksek Basınç Döküm (HPDC) seri üretim ve maliyet avantajı sunan büyük hacimli üretimler için uygundur.

Alüminyum jant kalıpları geri dönüştürülebilir mi?

Evet, alüminyum jant kalıpları ve alüminyum jantlar geri dönüştürülebilir. Alüminyum, doğaya zarar vermeden tekrar kullanılabilen bir malzeme olduğundan, çevre dostu bir çözüm sunar.