- +90 236 233 20 03

- info@metamold.com

- Kundenportal

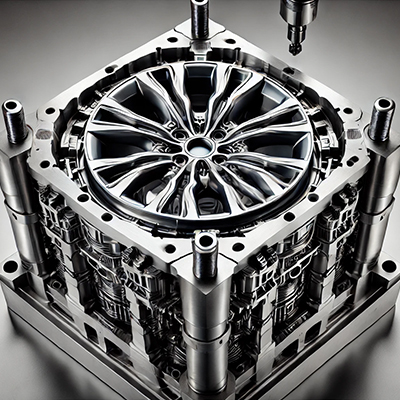

Aluminiumfelgenformen sind aufgrund ihrer Leichtigkeit, Haltbarkeit und ästhetischen Designflexibilität eine unverzichtbare Lösung in der Automobilindustrie. Auf unserer Website finden Sie umfassende Informationen zu den Produktionsprozessen, den verwendeten Materialien, den Gießtechnologien sowie zur Wartung und Reparatur von Aluminiumfelgenformen. Entdecken Sie die Details der Niederdruckgießtechnologie (LPDC) und der Hochdruckgießtechnologie (HPDC) sowie die Vorteile, die Aluminium im Vergleich zu Stahl und anderen Materialien bietet. Alle technischen Informationen und innovativen Lösungen, die für eine qualitativ hochwertige und langlebige Aluminiumfelgenproduktion erforderlich sind, finden Sie auf dieser Seite.

Aluminiumfelgenformen sind wichtige Werkzeuge, die in der Automobilindustrie zur Herstellung von Felgen aus Aluminiumlegierungen verwendet werden. Die Leichtigkeit und Haltbarkeit von Aluminium tragen dazu bei, die Fahrzeugleistung durch diese Formen zu verbessern. Der Produktionsprozess erfordert hohe Präzision und bietet somit Vorteile in Bezug auf Ästhetik, Leistung und Sicherheit.

Das Design von Aluminiumfelgenformen ist ein Prozess, der technisches Fachwissen und Sorgfalt erfordert. Das Design beeinflusst die Form, Größe und ästhetischen Merkmale der Felge, während die richtige Verwendung der Form die Kosten senkt und die Effizienz erhöht. Der Prozess umfasst Bedarfsanalyse, Materialauswahl, 3D-Modellierung, Kühlsystemdesign, Planung der Fließkanäle und Montagemechanismen. Das Design wird durch die Prototypenproduktion getestet. Gießmethode, Wärmemanagement, Haltbarkeit der Form, Produktionsgeschwindigkeit und ästhetische Details sind ebenfalls wichtige Faktoren, die berücksichtigt werden müssen.

Die Herstellung von Aluminiumfelgenformen ist ein komplexer und präziser Prozess, der sorgfältig geplant wird, um qualitativ hochwertige und langlebige Felgen zu produzieren. Die Produktionsstufen umfassen die Materialauswahl, Modellierung, Bearbeitung, Oberflächenbehandlung und Testprozesse, von denen jeder von großer Bedeutung ist.

1- Design und Technik:

Die Produktion von Aluminiumfelgenformen beginnt mit der Designphase unter Verwendung von CAD-Software. In diesem Prozess werden die Form, Ästhetik und Leistungskriterien der Felge berücksichtigt, und die Designdetails werden entsprechend der Gießmethode (HPDC, LPDC) festgelegt.

2- Prototypenproduktion:

Nachdem das Design abgeschlossen ist, wird ein Prototyp der Form hergestellt, um mögliche Fehler zu testen und zu verifizieren. Der Prototyp wird mit einer kleinen Produktionsreihe getestet und nach Bedarf verbessert.

3- Materialauswahl:

Aluminiumfelgenformen bestehen in der Regel aus hochwertigem Stahl oder Gusseisen. Diese Materialien gewährleisten die Haltbarkeit, Verschleißfestigkeit und Langlebigkeit der Form, wobei Stahl besonders beständig gegen Verformung bei hohen Temperaturen ist.

4- Bearbeitung (CNC-Fräsen und Drehen):

In der Bearbeitungsphase wird ein Stahlblock mithilfe von CNC-Maschinen präzise gefräst, gedreht und nach dem Formdesign gebohrt, wodurch sichergestellt wird, dass jedes Detail der Form korrekt verarbeitet wird. Dies ist einer der wichtigsten Schritte bei der Formenproduktion.

5- Integration des Kühlsystems:

Das Kühlsystem sorgt dafür, dass die Wärme in der Form schnell abgeleitet wird, was dem Aluminium hilft, korrekt zu erstarren. Richtig platzierte Kühlkanäle verlängern die Lebensdauer der Form und reduzieren Fehler in der Felgenproduktion.

6- Oberflächenbehandlungen und Polieren:

Nach der Bearbeitung wird die Oberfläche der Form geglättet und gereinigt. Oberflächenbehandlungen und Polieren sorgen dafür, dass die Felgen mit einer hochwertigen Oberfläche hergestellt werden. Spezielle Beschichtungen können auch aufgetragen werden, um Verschleiß zu verhindern.

7- Montage und Formtests:

In der Montagephase werden die Formteile zusammengefügt und für den Gießprozess vorbereitet. Anschließend wird die Form getestet, um sicherzustellen, dass sie ordnungsgemäß funktioniert, das Kühlsystem effizient arbeitet und keine Gießfehler vorliegen.

8- Test- und Freigabeprozess der Form:

Nach Abschluss der Formenproduktion werden erste Produktionstests durchgeführt. Diese Tests messen die Präzision, Haltbarkeit und Oberflächenqualität der Felge. Mögliche Probleme werden identifiziert und korrigiert.

Die Preise für Aluminiumfelgenformen variieren je nach verschiedenen Faktoren. Zu den wichtigsten Faktoren, die die Preise beeinflussen, gehören das Design und die Komplexität der Form, die Materialqualität, die Produktionsmethode (HPDC, LPDC), die Arbeitskosten und das technische Know-how, die Größe und das Gewicht der Form, die Produktionsmenge, die Wartungs- und Reparaturkosten sowie die Marktnachfrage und der Wettbewerb. Komplexere Designs, hochwertigere Materialien und fortschrittliche Produktionstechniken erhöhen die Preise, während die Massenproduktion und langlebige Formen die Kosten optimieren können. Auch die Marktnachfrage und der Wettbewerb haben direkten Einfluss auf die Preise.

Die Marktpreise für Aluminiumfelgenformen variieren je nach Größe, Materialqualität und Designkomplexität. Kleine und mittelgroße Felgenformen liegen in der Regel zwischen 15.000 und 50.000 USD, während große Formen für Nutzfahrzeugfelgen zwischen 50.000 und 150.000 USD liegen. Speziell angefertigte und leistungsstarke Felgenformen können aufgrund komplexerer Technik und handwerklicher Anforderungen zwischen 100.000 und 250.000 USD liegen.

Aluminiumfelgenformen bieten in der Automobilindustrie Vorteile wie Leichtigkeit, Haltbarkeit, Ästhetik, Wärmeverteilung, strukturelle Flexibilität, geringe Produktionskosten und verbesserte Leistung. Aluminium ist leichter und korrosionsbeständiger als Stahl und bietet moderne Designs sowie individuell anpassbare Ästhetik. Darüber hinaus verteilt es die Wärme besser, verbessert die Bremsleistung, bietet Flexibilität bei Stößen und spart Energie im Produktionsprozess. Diese Eigenschaften verbessern die Kraftstoffeffizienz, die Fahrqualität und die Manövrierfähigkeit von Fahrzeugen.

| Merkmal | Aluminiumfelgenformen | Stahlfelgenformen | Kunststofffelgenformen |

|---|---|---|---|

| Gewicht | Leicht | Schwer | Sehr leicht |

| Haltbarkeit | Mittel - Hoch | Hoch | Niedrig |

| Stoßfestigkeit | Mittel | Hoch | Niedrig |

| Korrosionsbeständigkeit | Hoch | Niedrig | Sehr hoch |

| Wärmeverteilung | Hoch | Mittel | Niedrig |

| Ästhetische Vielfalt | Sehr hoch | Niedrig | Mittel |

| Kosten | Mittel - Hoch | Niedrig | Niedrig |

| Anwendungsbereiche | Breit | Breit | Begrenzt |

Die Haltbarkeit und Leistung von Aluminiumfelgenformen hängen von der Qualität der verwendeten Materialien ab. Aluminiumlegierungen werden aufgrund ihrer Leichtigkeit, Festigkeit und ästhetischen Erscheinung in der Automobilindustrie bevorzugt. Diese Legierungen verbessern die Eigenschaften von reinem Aluminium und bieten bei der Felgenherstellung Vorteile wie Leichtigkeit, Korrosionsbeständigkeit, hohe Festigkeit und Bearbeitbarkeit.

A356 Aluminiumlegierung

A356 Aluminiumlegierung 6061 Aluminiumlegierung

6061 Aluminiumlegierung AlSi7Mg Aluminiumlegierung

AlSi7Mg Aluminiumlegierung 7075 Aluminiumlegierung

7075 Aluminiumlegierung 5083 Aluminiumlegierung

5083 AluminiumlegierungFür eine effiziente Nutzung von Aluminiumfelgenformen ist eine regelmäßige Wartung und Reparatur unerlässlich. Da die Formen hohen Temperaturen und Druck ausgesetzt sind, können sie mit der Zeit abnutzen oder sich verformen. Eine regelmäßige Wartung verlängert die Lebensdauer der Form, reduziert Produktionsfehler und senkt die Kosten. Reparaturprozesse machen beschädigte Formen wiederverwendbar und verlängern somit deren Lebensdauer und reduzieren die Kosten.

Reinigung der Form:

Die Reinigung der Form sollte durchgeführt werden, sobald die Produktionszyklen abgeschlossen sind oder ein bestimmtes Produktionsvolumen erreicht wurde. Aluminiumreste und Schmutz, die sich während der Produktion ansammeln, können die Leistung der Form verringern. Methoden wie Druckluft, Bürsten oder chemische Reinigung sorgen für eine schonende und effektive Reinigung, ohne die Oberfläche der Form zu beschädigen.

Wartung der Kühlkanäle:

Kühlkanäle sorgen dafür, dass die Wärme während der Produktion gleichmäßig verteilt wird. Blockaden oder Schäden können dazu führen, dass das Aluminium nicht richtig abgekühlt wird, was die Qualität beeinträchtigt. Diese Kanäle sollten regelmäßig überprüft und Blockaden mit geeigneten Geräten und Lösungsmitteln gereinigt werden.

Schmierung und Verwendung von Schmiermitteln:

Eine regelmäßige Schmierung der beweglichen Teile der Form verhindert Verschleiß und verlängert die Lebensdauer der Form, indem die Reibung verringert wird. Geeignete Schmiermittel verhindern, dass das Metall an der Form haftet. Dieser Vorgang sollte je nach Produktionshäufigkeit regelmäßig wiederholt werden.

Regelmäßige Inspektionen und Überprüfungen:

Während der Produktion können sich Abnutzungsspuren oder Mikrorisse in den Formen entwickeln, daher sind regelmäßige Inspektionen wichtig. Sichtbare Schäden sollten überprüft werden, und detaillierte Bereiche sollten unter einem Mikroskop untersucht werden. Wenn Abnutzung oder Risse festgestellt werden, sollten Reparaturen durchgeführt werden.

Abnutzung und Oberflächenreparatur:

Formen, die während der Produktion in ständigem Kontakt mit Aluminium stehen, können insbesondere in Bereichen, die hohen Temperaturen ausgesetzt sind, Abnutzung aufweisen. Abnutzungen werden durch Schleifen oder Polieren behoben, und die Form wird in ihre ursprüngliche Form zurückversetzt. Falls erforderlich, werden die Oberflächenbeschichtungen erneuert.

Reparatur von Rissen und Schäden:

Durch die ständige thermische Ausdehnung und Stöße können Risse in den Formen entstehen, was die Produktionsqualität der Felgen beeinträchtigen kann. Risse werden mit speziellen Schweißtechniken gefüllt, und die Form wird durch Oberflächenbearbeitungsmethoden in ihren ursprünglichen Zustand zurückversetzt.

Reparatur der Kühlkanäle:

Wenn Kühlkanäle blockiert oder beschädigt sind, kann die unzureichende Wärmeverteilung die Produktionsqualität beeinträchtigen. Blockierte Kanäle werden mit speziellen Werkzeugen gereinigt, beschädigte Kanäle werden repariert und bei Bedarf neue Kanäle hinzugefügt, um das System zu verbessern.

Erneuerung der Oberflächenbeschichtungen:

Oberflächenbeschichtungen erhöhen die Verschleißfestigkeit der Form und verhindern, dass Aluminium an der Form haftet. Diese Beschichtungen können jedoch mit der Zeit abnutzen. Die Beschichtungen werden entfernt, die Oberfläche wird gereinigt und mit dem geeigneten Material neu beschichtet. Dieser Prozess wird je nach Produktionsprozess der Form und den Gießbedingungen durchgeführt.

Die Hauptgießtechnologien, die bei der Herstellung von Aluminiumfelgen verwendet werden, sind Niederdruckgießen (LPDC) und Hochdruckgießen (HPDC). LPDC ist ein Verfahren, bei dem flüssiges Aluminium unter niedrigem Druck in die Form injiziert wird. Dieser Prozess ermöglicht eine kontrollierte Befüllung und führt zu weniger Lufteinschlüssen in der Felgenstruktur. HPDC erfolgt durch das schnelle Injizieren von flüssigem Aluminium unter hohem Druck in die Form und ist für die Massenproduktion geeignet, da in kurzer Zeit viele Felgen hergestellt werden können.

Das Niederdruckgießen (LPDC) ist ein Gießverfahren, bei dem flüssiges Aluminium unter niedrigem Druck in die Form injiziert wird. Dieser Prozess führt zu weniger Lufteinschlüssen und Defekten in der inneren Struktur der Felge. Zu den Vorteilen von LPDC gehören eine hohe strukturelle Haltbarkeit, eine hochwertige Oberfläche und detaillierte Ästhetik. Der Produktionsprozess ist jedoch langsamer, was es ideal für die Herstellung von hochwertigen und langlebigen Felgen macht, aber weniger geeignet für die Massenproduktion. Es wird häufig für Nutzfahrzeuge, Sportwagen und kundenspezifisch entworfene Felgen verwendet.

Wann sollte LPDC bevorzugt werden?

Das Hochdruckgießen (HPDC) ist ein Gießverfahren, bei dem flüssiges Aluminium unter hohem Druck in die Form injiziert wird. Zu den Vorteilen von HPDC gehören schnelle Produktion, Effizienz und Kostenvorteile. Es ist ideal für die Massenproduktion und wird häufig bei der großflächigen Herstellung von Felgen für Personenkraftwagen verwendet. Aufgrund der schnellen Produktion können jedoch Mikroporen und Defekte in der inneren Struktur entstehen, was die Haltbarkeit einschränkt. HPDC wird typischerweise für kostenorientierte Projekte und Bereiche bevorzugt, in denen eine schnelle Produktion erforderlich ist.

Wann sollte HPDC bevorzugt werden?

| Merkmal | LPDC (Niederdruckgießen) | HPDC (Hochdruckgießen) |

|---|---|---|

| Druckniveau | Niedrig (0,5-1 bar) | Hoch (1000 bar und mehr) |

| Produktionsgeschwindigkeit | Langsamer, weniger effizient | Sehr schnell und effizient |

| Oberflächenqualität | Hoch, fein detailliert | Gut, aber es können einige interne Defekte vorhanden sein |

| Haltbarkeit | Hohe strukturelle Haltbarkeit | Mittlere Haltbarkeit |

| Kosten | Höhere Produktionskosten | Niedrigere Produktionskosten |

| Anwendungsbereiche | Nutzfahrzeuge, Sportwagen | Personenkraftwagen, Massenproduktion |

| Volumenproduktion | Weniger geeignet | Ideal für die Massenproduktion |

Was ist eine Aluminiumfelgenform?

Eine Aluminiumfelgenform ist eine Form, die im Gießverfahren von Felgen aus Aluminiumlegierungen verwendet wird. Diese Formen bestimmen das Design, die Abmessungen und die Oberflächenqualität der Felge. Durch die Form werden Felgen hergestellt, indem flüssigem Aluminium eine bestimmte Form gegeben wird, während es sich im geschmolzenen Zustand befindet.

Aus welchen Materialien bestehen Aluminiumfelgenformen?

Aluminiumfelgenformen bestehen in der Regel aus hochwertigem Stahl oder Gusseisen. Diese Materialien werden gewählt, um die Haltbarkeit und Langlebigkeit der Form zu gewährleisten. Die bei der Herstellung der Form verwendeten Materialien sind so ausgewählt, dass sie den hohen Temperaturen und dem Druck während des Produktionsprozesses standhalten.

Welche Gießmethoden werden zur Herstellung von Aluminiumfelgenformen verwendet?

Die am häufigsten verwendeten Gießmethoden für Aluminiumfelgenformen sind das Niederdruckgießen (LPDC) und das Hochdruckgießen (HPDC). LPDC bietet eine höhere Haltbarkeit und ästhetische Qualität, während HPDC für die Massenproduktion und schnelle Produktionsprozesse bevorzugt wird.

Wie lange halten Aluminiumfelgenformen?

Die Lebensdauer von Aluminiumfelgenformen hängt von der Produktionshäufigkeit, der Materialqualität und den regelmäßigen Wartungsprozessen ab. Gut gewartete Formen aus hochwertigen Materialien können für die Produktion von Tausenden von Felgen verwendet werden.

Was sind die Vorteile von Aluminiumfelgenformen?

Im Vergleich zu Stahl und anderen Materialien bieten Aluminiumfelgenformen Vorteile wie Leichtigkeit, hohe Festigkeit, Korrosionsbeständigkeit und eine breite Palette an ästhetischen Designoptionen. Darüber hinaus leitet Aluminium die Wärme gut und hilft, die Wärme beim Bremsen zu verteilen, was die Bremsleistung verbessert.

Wie wird die Wartung von Aluminiumfelgenformen durchgeführt?

Die Wartung von Aluminiumfelgenformen umfasst regelmäßige Reinigung, Überprüfung der Kühlkanäle, Schmierung und Reparatur von Oberflächenabnutzungen. Eine regelmäßige Wartung ist unerlässlich, um die lange Lebensdauer der Formen sicherzustellen.

Wie hoch sind die Kosten für Aluminiumfelgenformen?

Die Kosten für Aluminiumfelgenformen variieren je nach Größe, Komplexität und verwendeten Materialien der Form. Kleine und mittelgroße Felgenformen können zwischen 15.000 und 50.000 USD liegen, während Formen für Nutzfahrzeuge oder maßgeschneiderte Designs zwischen 50.000 und 150.000 USD liegen können.

Welche Legierungen werden in Aluminiumfelgenformen verwendet?

Die am häufigsten verwendeten Legierungen bei der Herstellung von Aluminiumfelgen sind A356, 6061 und AlSi7Mg, die hochfeste und gießtechnisch hochwertige Aluminiumlegierungen sind. Diese Legierungen werden bevorzugt, um die Leichtigkeit und Haltbarkeit der Felge zu erhöhen.

In welchen Branchen werden Aluminiumfelgenformen verwendet?

Aluminiumfelgenformen werden in der Automobilindustrie für Personenkraftwagen, Nutzfahrzeuge, Sportwagen, Elektrofahrzeuge und Schwerlastfahrzeuge weit verbreitet eingesetzt. Sie werden auch in der Landwirtschaftstechnik, der Verteidigungsindustrie und bei einigen Motorrädern und Fahrrädern verwendet.

Was sind die Unterschiede zwischen Aluminiumfelgenformen und Stahlfelgenformen?

Aluminiumfelgenformen sind leichter und bieten mehr ästhetische Designoptionen als Stahlformen. Sie sind auch korrosionsbeständiger. Stahlfelgen können jedoch billiger sein und eine höhere Stoßfestigkeit bieten. Aluminiumfelgen bieten hingegen eine bessere Wärmeverteilung und Leistung.

Welche Produktionstechnologie sollte für Aluminiumfelgenformen bevorzugt werden?

Je nach Produktionsvolumen, Kosten und Qualitätsanforderungen können unterschiedliche Gießtechnologien bevorzugt werden. Das Niederdruckgießen (LPDC) wird für Felgen bevorzugt, die eine höhere Festigkeit und ästhetische Qualität erfordern, während das Hochdruckgießen (HPDC) für die Massenproduktion und die kostengünstige Großserienfertigung geeignet ist.

Können Aluminiumfelgenformen recycelt werden?

Ja, Aluminiumfelgenformen und Aluminiumfelgen können recycelt werden. Aluminium ist ein Material, das ohne Umweltschäden wiederverwendet werden kann, und bietet somit eine umweltfreundliche Lösung.