- +90 236 233 20 03

- info@metamold.com

- Müşteri Portalı

Metamold olarak, yüksek basınçlı döküm (HPDC) kalıplarında kalite ve hassasiyeti ön planda tutarak endüstrinin beklentilerini karşılayan çözümler sunuyoruz. HPDC kalıpları, yüksek teknoloji kullanımı, uzman ekibimizin deneyimi ve kapsamlı kalite kontrol süreçlerimizle üretilir. Müşterilerimize hızlı, dayanıklı ve verimli üretim imkânları sağlarken, uzun ömürlü ve yüksek performanslı kalıplarla rekabet avantajı kazandırıyoruz. İleri mühendislik çözümlerimiz ve yenilikçi tasarım yaklaşımlarımız sayesinde, her projeye özel esnek üretim çözümleri sunmaktayız.

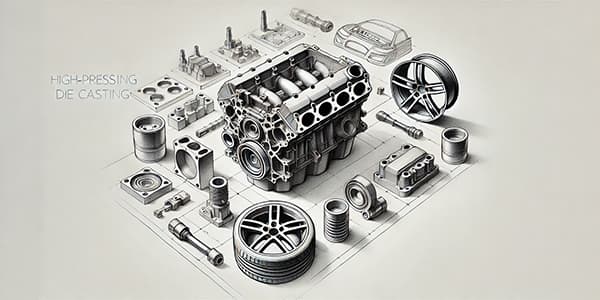

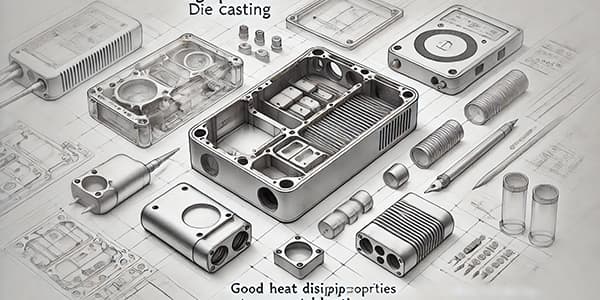

HPDC (Yüksek Basınçlı Döküm) Kalıbı, metal alaşımlarının yüksek basınç altında sıvı hale getirilerek kalıplara döküldüğü bir üretim yöntemidir. Bu yöntem, alüminyum ve magnezyum gibi hafif metal alaşımlarının hızlı ve kaliteli bir şekilde işlenmesini sağlar. HPDC kalıpları, verimlilik ve kalite avantajları sayesinde modern sanayinin önemli bir parçasıdır.

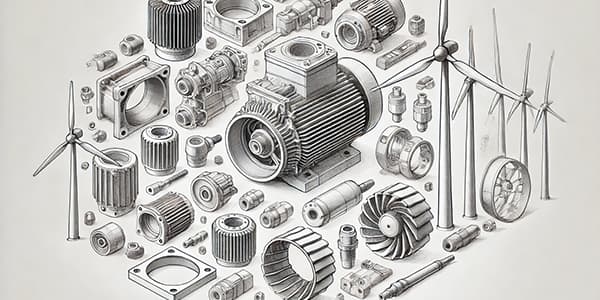

HPDC (Yüksek Basınçlı Döküm) kalıpları, çeşitli endüstrilerde yüksek kalitede ve hızlı parça üretimi sağlamak için önemli bir rol oynamaktadır. HPDC kalıpları, çeşitli endüstrilerde yüksek kaliteli, dayanıklı ve hafif parçaların hızlı bir şekilde üretilmesini sağlayarak modern sanayinin gelişiminde önemli bir yer tutmaktadır.

Otomotiv Endüstrisi

Havacılık Endüstrisi

Elektronik Endüstrisi

Diğer Endüstriler

HPDC kalıpları, yüksek hassasiyet, hızlı üretim ve kalite avantajları ile modern sanayinin vazgeçilmez bir parçası haline gelmiştir. Bu avantajlar, otomotiv, havacılık, elektronik ve beyaz eşya gibi birçok endüstride HPDC teknolojisinin tercih edilmesinin başlıca nedenleridir.

Yüksek Hassasiyet

Detaylı Tasarım Uygulama: Karmaşık geometrilere sahip parçaların yüksek basınç altında hızlı ve detaylı şekilde üretilmesine olanak tanır. Düşük Toleranslar: Düşük toleranslarla yapılan üretim, montajda hata olasılığını azaltır ve uyumu artırır. Yüksek Yüzey Kalitesi: Pürüzsüz yüzeyler elde edilmesi, ek işleme gereksinimlerini azaltarak maliyetleri düşürür.

Üretim Hızı

Hızlı Döküm Süreci: Metalin hızlı bir şekilde kalıba enjekte edilmesi sayesinde üretim süreci oldukça hızlıdır. Kısa Döngü Süreleri: Döküm döngüleri kısa sürede tamamlanır, bu da makine verimliliğini artırır. Yüksek Otomasyon: Genellikle otomatikleştirilmiş süreçler, iş gücü maliyetlerini azaltır.

Kalite Avantajları

Dayanıklılık ve Güç: Yüksek basınç, metalin atomik yapısını sıkılaştırarak daha dayanıklı parçalar üretir. Daha Az Hatalı Parça: Üretim sürecindeki hata oranını azaltarak atık ve yeniden işleme ihtiyacını düşürür. Malzeme Verimliliği: Malzeme israfını en aza indirir, ekonomik üretim sağlar.

HPDC (Yüksek Basınçlı Döküm) kalıplarının tasarımı ve üretim süreci, kaliteli ve dayanıklı parçaların üretilmesinde kritik bir rol oynamaktadır. Bu süreç, dikkatli bir planlama ve mühendislik gerektirir. HPDC kalıbı tasarımı ve üretim süreci, yüksek hassasiyet ve kalite sağlamak için dikkatli bir şekilde yönetilmelidir. Tasarım ilkeleri ve üretim aşamalarının doğru bir şekilde uygulanması, dayanıklı ve kaliteli parçaların elde edilmesini sağlar. Bu nedenle, HPDC teknolojisi, modern sanayinin önemli bir unsuru olarak öne çıkmaktadır.

Tasarım İlkeleri:

Üretim Süreci:

HPDC kalıplarının düzenli bakımı ve onarımı, üretim kalitesinin sürdürülmesi ve kalıp ömrünün uzatılması açısından büyük önem taşır. Temizlik, yağlama, düzenli muayene ve onarım yöntemleri, kalıpların etkinliğini artırarak üretim süreçlerinin verimliliğini yükseltir. Etkili bakım ve onarım süreçlerinin uygulanması, başarılı bir HPDC üretim sürecinin temelini oluşturur.

HPDC (Yüksek Basınçlı Döküm) kalıplarının fiyatları, çeşitli maliyet faktörlerine ve üretim koşullarına bağlı olarak değişir. HPDC kalıbı fiyatları, tasarım, malzeme, üretim süreci, boyut ve karmaşıklık gibi birçok faktörden etkilenir. Yüksek kaliteli ve dayanıklı kalıpların uzun vadede maliyet etkinliği sağladığı göz önünde bulundurulmalıdır. Kalıp alımında sadece başlangıç maliyetlerine değil, kalıbın ömrü boyunca sağladığı değer ve verimliliğe de dikkat edilmelidir.

Maliyet faktörleri, kalıp üretiminde önemli bir rol oynar ve farklı unsurlar maliyetleri doğrudan etkiler. İlk olarak, kalıp tasarımı ve mühendisliği maliyetleri artırabilir; çünkü tasarımın karmaşıklığı ve özel gereksinimler daha fazla zaman ve uzmanlık gerektirir. Kalıp malzemeleri de büyük bir faktördür. Sert çelik, alüminyum veya özel alaşımlar gibi malzeme türleri kullanıldığında, bu malzemelerin dayanıklılığı uzun vadede maliyetleri dengeleyebilir, ancak başlangıç maliyetleri yüksek olabilir.

Üretim süreci de maliyetleri etkiler. Özellikle işleme süreleri ve kullanılan makinelerin kalitesi, toplam maliyet üzerinde belirleyicidir. CNC makineleri, kalitenin artmasını sağlarken maliyetleri de yükseltebilir. Ayrıca, kalıp boyutu ve karmaşıklığı maliyet üzerinde etkili bir diğer faktördür. Daha büyük ve detaylı kalıplar, daha fazla malzeme ve iş gücü gerektirir, bu da maliyetleri artırır.

Son olarak, kaplama ve işleme süreçleri de maliyet üzerinde etkili olur. Kalıp yüzeyine uygulanan kaplamalar, kalıbın ömrünü uzatarak uzun vadeli avantaj sağlasa da başlangıç maliyetlerini yükseltebilir. Kalıpların bakım ve onarımı, düzenli yapıldığında kalıbın kullanım süresini uzatır ve toplam maliyetleri azaltır, ancak onarım süreçleri ek maliyetler doğurabilir.

Metamold, HPDC kalıplarının üretiminde en son teknolojileri ve mühendislik çözümlerini kullanarak yüksek kaliteli hizmet sunar. Üretim süreçlerinde yüksek teknoloji, uzman ekip ve kaliteli malzeme kullanımı ön plandadır. Müşterilere özelleştirilebilir çözümler, sertifikalı üretim ve uzun ömürlü, dayanıklı tasarımlar sunulmaktadır. Metamold, Türkiye ve uluslararası pazarda HPDC kalıbı üretiminde lider bir firma olarak tanınır. Müşterilerine projelerine özel çözümler sunmak için hizmet vermektedir.

HPDC (Yüksek Basınçlı Döküm) kalıplarının üretiminde kalite kontrol ve sertifikasyon süreçleri, ürün kalitesinin ve güvenilirliğinin sağlanmasında kritik bir rol oynar. Bu süreçler hem üretim aşamasında hem de nihai ürünün performansında önemli etkiler yaratır. HPDC kalıplarının sertifikasyon ve kalite kontrol süreçleri, yüksek kalite standartlarını garanti altına alır. Bu süreçler, ürün güvenilirliğini ve rekabetçiliği artırırken, kalıp kalitesini yükseltir. HPDC kalıplarının üretiminde bu süreçlerin etkin bir şekilde uygulanması, başarılı bir üretim sürecinin anahtarıdır.

Sertifikasyon Süreçleri

Kalite Kontrol Süreçleri

HPDC Kalıbı Nedir?

HPDC (Yüksek Basınçlı Döküm) kalıbı, metal alaşımlarının yüksek basınç altında kalıplara enjekte edilmesiyle üretilen kalıplardır. Karmaşık şekilli parçaların hızlı ve yüksek kaliteli bir şekilde üretilmesini sağlar.

HPDC Kalıpları Hangi Malzemelerden Yapılır?

Genellikle sert çelik, alüminyum alaşımları ve bazen bakır alaşımından yapılır. Bu malzemeler, yüksek sıcaklık ve basınca dayanıklılık sağlamak için seçilir.

HPDC Kalıplarının Avantajları Nelerdir?

Yüksek hassasiyet, hızlı üretim süresi, yüksek yüzey kalitesi, düşük hata oranı ve dayanıklılık gibi avantajlara sahiptir.

HPDC Kalıbı Nasıl Tasarlanır?

CAD yazılımları kullanılarak, kalıp geometrisi, akışkanlık, soğutma sistemleri ve kalıp malzemesi gibi faktörler dikkate alınarak tasarlanır.

HPDC Kalıbı Üretim Süreci Nasıldır?

Tasarım, malzeme seçimi, işleme, montaj, döküm, soğutma ve kalite kontrol aşamalarından oluşur.

HPDC Kalıplarının Bakım ve Onarımı Nasıl Yapılır?

Düzenli temizlik, yağlama, soğutma sisteminin kontrolü ve muayene gibi bakım işlemleri yapılır. Onarım yöntemleri arasında aşınmış yüzeylerin yeniden işlenmesi, kaynak onarımı ve kaplama yenileme bulunmaktadır.

HPDC Kalıbı Fiyatları Ne Kadar?

Fiyatlar, kalıbın boyutu ve karmaşıklığına bağlı olarak değişir. Temel kalıplar genellikle 5.000 - 15.000 USD arasında, karmaşık kalıplar ise 50.000 USD'ye kadar çıkabilir.

HPDC Kalıpları Hangi Sektörlerde Kullanılır?

Otomotiv, havacılık, elektronik, beyaz eşya ve enerji sektörlerinde kullanılır; hafif ve dayanıklı parçaların üretilmesinde tercih edilir.

HPDC Kalıplarında Kalite Kontrol Nasıl Yapılır?

Giriş kontrolü, süreç kontrolü, nihai ürün kontrolü ve performans testleri gibi aşamalardan oluşur.

HPDC Kalıplarının Sertifikasyonu Neden Önemlidir?

Sertifikasyon, ürünlerin belirli standartlara uygunluğunu garanti eder; bu da kalite, güvenilirlik ve çevresel yönetim açısından önem taşır ve pazardaki rekabetçiliği artırır.