- +90 236 233 20 03

- info@metamold.com

- Müşteri Portalı

Metamold, endüstrinin lider firmalarından biri olarak, alçak basınçlı döküm kalıplarında yüksek teknolojiyi ve uzman mühendisliği bir araya getiriyor. Üretimde maksimum verimlilik ve kalite sağlamak için, en iyi malzemelerle tasarlanan ve kapsamlı test süreçlerinden geçirilen kalıplarımız, uzun ömürlü ve dayanıklı çözümler sunar. Ar-Ge yatırımlarıyla sürekli gelişen süreçlerimiz, müşteri taleplerine en uygun çözümleri sunarken kalite ve güvenilirliği garanti altına alır. Metamold’un alçak basınçlı döküm kalıpları, yüksek hassasiyet gerektiren projelerde dahi üstün performans sağlayarak üretimde fark yaratır.

Alçak Basınçlı Döküm Kalıbı (LPDC), erimiş metalin düşük basınçla kalıba enjekte edildiği bir metal döküm yöntemidir. Özellikle alüminyum gibi hafif metallerin dökümünde kullanılır. Bu yöntem; yüksek kaliteli döküm, az gözeneklilik, yüksek malzeme verimliliği ve otomasyona uygunluğu gibi avantajlar sunar. Genellikle otomotiv sektöründe, özellikle jant ve motor parçaları gibi dayanıklı ürünlerin üretiminde tercih edilir.

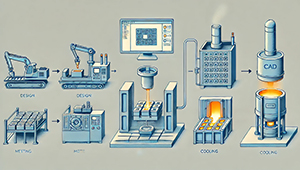

Kalıp Tasarımı: CAD yazılımları ile 3D modelleme yapılır, uygun kalıp malzemesi seçilir ve döküm süreci simülasyonları gerçekleştirilir.

Kalıp Tasarımı: CAD yazılımları ile 3D modelleme yapılır, uygun kalıp malzemesi seçilir ve döküm süreci simülasyonları gerçekleştirilir. Kalıp Üretimi: CNC makineleri ile kalıp işlenir ve yüzey işlemleri yapılır.

Kalıp Üretimi: CNC makineleri ile kalıp işlenir ve yüzey işlemleri yapılır. Döküm Hazırlığı: Metal eritilir, kalıp montajı ve ısıtılması yapılır.

Döküm Hazırlığı: Metal eritilir, kalıp montajı ve ısıtılması yapılır. Döküm İşlemi: Düşük basınç uygulanarak erimiş metal kalıba doldurulur ve soğutulur.

Döküm İşlemi: Düşük basınç uygulanarak erimiş metal kalıba doldurulur ve soğutulur. Döküm Parçanın Çıkarılması: Kalıp açılır, parça çıkarılır ve temizleme işlemi yapılır.

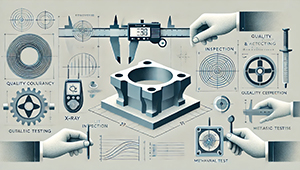

Döküm Parçanın Çıkarılması: Kalıp açılır, parça çıkarılır ve temizleme işlemi yapılır. Kontrol ve Testler: Parça, kalite kontrol ve testlerden geçirilir.

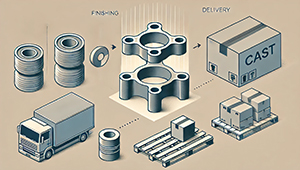

Kontrol ve Testler: Parça, kalite kontrol ve testlerden geçirilir. Son İşlemler ve Teslimat: Gerekirse kaplama yapılır ve parçalar sevkiyata hazırlanır.

Son İşlemler ve Teslimat: Gerekirse kaplama yapılır ve parçalar sevkiyata hazırlanır.Alçak Basınçlı Döküm Kalıbı fiyatları, kullanılan malzemeler, kalıbın tasarım karmaşıklığı, boyutu, üretim teknolojisi ve adedi gibi faktörlere bağlı olarak değişir. Yüksek kaliteli çelik ve alaşımlar maliyeti artırabilir. Karmaşık ve büyük tasarımlar daha pahalıya mal olurken, seri üretim kalıp başına maliyeti düşürebilir. Ekstra özellikler (soğutma sistemleri, kaplamalar) ve kalite kontrol süreçleri de fiyatı etkiler. Genellikle fiyatlar 10.000 USD ile 100.000 USD arasında değişir, özelleştirilmiş ve büyük kalıplar üst aralıkta yer alır.

Kalıp çelikleri, özellikle H13 ve AISI P20 gibi sıcak iş çelikleri, yüksek sıcaklıklara ve aşınmaya dayanıklıdır ve bu özellikleri sayesinde alçak basınçlı döküm kalıplarında yaygın olarak tercih edilir. Alaşımlı çelikler arasında ise nikel-krom ve kobalt bazlı alaşımlar, kalıpların termal dayanıklılığını ve aşınma direncini artırarak öne çıkar. Döküm metallerine gelince, alüminyum, magnezyum ve bakır alaşımlarına uygun kalıplar tercih edilir, bu da kalıpların ilgili metallerin döküm sürecine dayanıklı olmasını sağlar. Grafit, yüksek sıcaklıklara dayanıklı olmasının yanı sıra iyi bir yağlama sağlayarak döküm işleminin sorunsuz ilerlemesine yardımcı olur. Seramik malzemeler, özellikle seramik kaplamalar ve zirkonya gibi bileşenler, kalıpların ömrünü uzatır ve termal şok direnci kazandırır. Kaplama ve yüzey işlemlerinde nitrasyon ve PVD kaplamalar, kalıpların aşınma direncini artırarak daha uzun süreli kullanım sağlar. Isıl işlem ise vakum sertleştirme gibi yöntemlerle uygulanarak, kalıpların dayanıklılığını ve uzun ömürlülüğünü artırır.

Alçak Basınçlı Döküm Nedir?

Erimiş metalin düşük basınçla kalıba enjekte edilmesiyle yapılan bir döküm yöntemidir, genellikle alüminyum ve magnezyum gibi hafif metallerin dökümünde kullanılır.

Alçak Basınçlı Döküm Kalıpları Hangi Malzemelerden Üretilir?

Sıcak iş çeliği (H13, H11), grafit, seramik kaplamalar ve nikel-krom alaşımlar gibi dayanıklı malzemeler kullanılır.

Alçak Basınçlı Döküm Kalıplarının Avantajları Nelerdir?

Yüksek boyutsal hassasiyet, az gözeneklilik, malzeme verimliliği, karmaşık parçaların üretimi ve seri üretime uygunluk.

Alçak Basınçlı Döküm Kalıpları Hangi Alanlarda Kullanılır?

Otomotiv, havacılık, elektronik, beyaz eşya, savunma ve inşaat sektörlerinde yaygın olarak kullanılır.

Alçak Basınçlı Döküm Kalıplarının Bakımı Nasıl Yapılır?

Kalıplar düzenli temizlenmeli, aşınan parçalar onarılmalı ve kaplamalar yenilenmelidir. Soğutma kanalları ve termal şok kontrolü de önemlidir.

Kalıp Ömrü Nasıl Uzatılabilir?

Düzenli bakım, doğru sıcaklık ve basınç kullanımı, termal şoklardan korunma ve kalıpların dinlendirilmesi gerekir.

Alçak Basınçlı Döküm ile Hangi Metaller Dökülebilir?

Alüminyum, magnezyum ve bakır alaşımları gibi hafif metaller dökülebilir.

Alçak Basınçlı Döküm ile Yüksek Basınçlı Döküm Arasındaki Farklar Nelerdir?

Alçak basınçlı dökümde daha az gözenek ve ince detaylar elde edilir, yüksek basınçlı dökümde ise üretim hızı daha yüksektir.

Alçak Basınçlı Dökümde Kullanılan Soğutma Sistemi Neden Önemlidir?

Sıcaklığı dengeleyerek termal şokları ve iç gerilmeleri önler, döküm kalitesini artırır ve kalıbın ömrünü uzatır.

Alçak Basınçlı Dökümde Yolluk Sistemi Nedir?

Erimiş metali kalıba yönlendiren kanallar ağıdır, düzgün döküm sağlar.

Alçak Basınçlı Döküm Kalıbı Tasarımı Nasıl Yapılır?

CAD yazılımları ile yapılır, simülasyonlarla metal akışı ve soğutma optimize edilir.

Alçak Basınçlı Döküm Kalıplarının Fiyatları Nasıl Belirlenir?

Kalıbın malzemesi, boyutu ve tasarım karmaşıklığına göre 10.000 USD ile 100.000 USD arasında değişir.