- +90 236 233 20 03

- info@metamold.com

- Müşteri Portalı

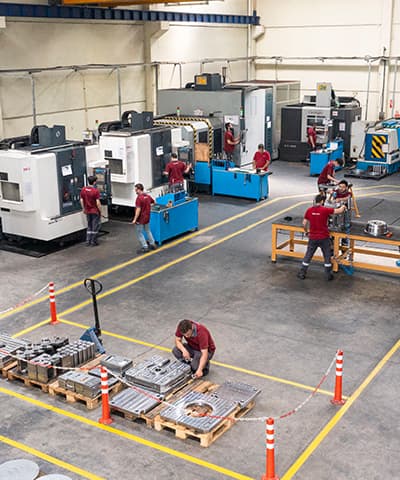

Metamold olarak, Alçak Basınçlı Döküm Kalıpları (LPDC) üretiminde yüksek teknolojiyi ve kaliteyi ön planda tutuyoruz. Endüstriyel standartları aşan mühendislik çözümlerimizle, otomotiv, havacılık, savunma ve daha birçok sektöre özel çözümler sunuyoruz. Üretim sürecinde kullandığımız yüksek kaliteli malzemeler, hassas tasarım yöntemlerimiz ve uzman ekibimizin bilgi birikimi ile mükemmel döküm sonuçları elde ediyoruz. Her bir LPDC kalıbı, dayanıklılık, verimlilik ve uzun ömür sunarken, en son teknolojilerle donatılmış fabrikalarımızda titizlikle üretilmektedir. Sertifikalı üretim süreçlerimiz ve detaylı kalite kontrol aşamalarımızla güvenilirliği garantileyen LPDC kalıplarımız, yüksek performans ve kusursuz sonuçlar arayan üreticilerin tercihidir.

Düşük Basınçlı Döküm (LPDC - Low Pressure Die Casting), metal alaşımlarının sıvı haldeyken düşük basınç altında kalıplara enjekte edilmesiyle üretilen kalıplardır. Genellikle alüminyum, magnezyum ve diğer hafif metal alaşımlarında kullanılır.

LPDC Kalıbının Özellikleri:

LPDC Kalıbı Kullanım Alanları:

LPDC kalıp fiyatları projeye özel gereksinimlere göre değişiklik gösterir. En doğru fiyatı almak için Metamold ile görüşmek ve detaylı bilgi talep etmek önemlidir.

Ortalama Fiyat Aralıkları:

Düşük Basınçlı Döküm (LPDC) kalıp tasarımı, metal alaşımlarının enjekte edilmesi için kritik bir adımdır ve yüksek kaliteli parçalar üretirken maliyetleri düşürmeyi sağlar. LPDC kalıp tasarımı, üretim sürecinin başarısını belirler. İyi bir tasarım, parçaların kalitesini artırırken maliyetleri düşürür; bu nedenle uzmanlık ve deneyim kritik öneme sahiptir.

LPDC kalıp imalatı, teknik bilgi ve deneyim gerektiren karmaşık bir süreçtir. Doğru tasarım ve malzeme seçimiyle yapılan kalıplar, yüksek kaliteli ve dayanıklı döküm parçaları üretimini sağlar, maliyetleri düşürür ve üretim verimliliğini artırır.

Düşük Basınçlı Döküm (LPDC) yöntemi, metal parçaların üretiminde birçok avantaj sunarak verimliliği artırır ve ürün kalitesini iyileştirir. LPDC kalıpları, ince duvarlı ve karmaşık geometrilere sahip parçalar üretilmesine olanak tanır; bu da daha yüksek yüzey kalitesi ve az iç yapı hatası ile sonuçlanır. Kullanılan düşük basınç (genellikle 0.5 ila 1 bar), metalin kalıba akışını kolaylaştırarak hava kabarcıklarının oluşumunu azaltır. Bu yöntem, daha az malzeme ile daha fazla parça üretimi sağlarken, işleme gereksinimlerini de azaltarak maliyetleri düşürür. Ayrıca, döküm işleminin daha hızlı gerçekleşmesi üretim sürelerini kısaltır. LPDC, alüminyum, magnezyum ve diğer hafif metal alaşımlarında kullanılabilir, bu da çeşitli endüstrilere esneklik sağlar. Çevresel etkileri azaltan bu yöntem, daha az atık üretir ve düşük enerji tüketimi ile çevre dostudur. Yüksek kaliteli malzemelerle üretilen LPDC kalıpları, aşınma direncine sahip olup ömrünü uzatır. Düşük ısı transferi sayesinde metalin soğuma sürecinin kontrolü sağlanır, bu da deformasyon riskini azaltır. Ayrıca, karmaşık şekiller ve detayların üretimi mümkün kılarak tasarım özgürlüğünü artırır. Döküm sonrası işleme ihtiyacının azalması ise maliyetleri ve süreleri düşürmektedir. Bu nedenlerle, LPDC kalıpları, yüksek kalite, maliyet etkinliği ve üretim verimliliği sunarak birçok endüstride tercih edilmektedir ve modern üretim süreçlerindeki önemini artırmakta, geniş bir uygulama yelpazesi sunmaktadır.

Düşük Basınçlı Döküm (LPDC) kalıplarının bakımı ve onarımı, üretim verimliliği, maliyetlerin düşürülmesi ve ürün kalitesinin artırılması açısından kritik öneme sahiptir. Kalıpların düzenli olarak temizlenmesi, yüzeylerindeki metal kalıntıları ve diğer kirleticilerin giderilmesini sağlar. Temizlikte asidik veya alkalin çözümler kullanılmalı, yüzeylerdeki yağ ve gres kalıntıları mekanik fırçalar veya basınçlı suyla temizlenmelidir. Her kullanımdan sonra kalıplar gözle kontrol edilmeli, aşınma, çatlak veya deformasyon belirtileri aranmalıdır; özellikle soğutma kanallarının tıkanıklığına dikkat edilmelidir. Kalıp hareketli parçaları düzenli olarak yağlanarak sürtünme azaltılmalı, uygun yağlama maddeleri kullanılmalıdır.

Onarım süreçleri arasında aşınma onarımı, çatlak onarımı ve kalıp parçalarının değiştirilmesi yer alır. Aşınmalar, kaynak veya kaplama yöntemleriyle giderilebilir; çatlaklar ise uygun ısıtma ve soğutma işlemleriyle onarılmalıdır. Kalıp parçaları aşındığında, yedek parça temini üretici firmalardan veya güvenilir tedarikçilerden yapılmalıdır.

Kalıp ömrünü uzatmak için düzenli bakım planları oluşturulmalı, operatörler ve mühendisler bakım ve onarım konularında eğitilmelidir. Ayrıca, kalıp üretimi ve kullanım süreçlerinde kalite kontrol önlemleri alınmalıdır. Tüm bu bakım ve onarım süreçleri, LPDC kalıplarının ömrünü uzatır ve maliyetleri düşürerek başarılı bir üretim sürecinin anahtarıdır.

LPDC Kalıbı Nedir?

LPDC (Düşük Basınçlı Döküm) kalıbı, metal alaşımlarının düşük basınç altında kalıplara enjekte edilmesi yöntemiyle üretilen kalıplardır. Genellikle alüminyum ve magnezyum gibi hafif metal alaşımlarının dökümünde kullanılır.

LPDC Kalıbının Avantajları Nelerdir?

Yüksek ürün kalitesi ve düşük iç yapı hataları. İnce duvarlı ve karmaşık geometrilere sahip parçaların üretimi. Düşük maliyet ve hızlı üretim süreleri. Hafif ve dayanıklı parçaların elde edilmesi. Çevre dostu üretim süreci.

LPDC Kalıbı Hangi Sektörlerde Kullanılır?

LPDC kalıpları, otomotiv, havacılık, elektronik, beyaz eşya, inşaat, savunma ve enerji gibi birçok sektörde kullanılmaktadır. Özellikle hafif ve dayanıklı parçaların ihtiyaç duyulduğu yerlerde tercih edilir.

LPDC Kalıbı ile Üretim Süreci Nasıl İşler?

Üretim süreci, tasarım aşamasından başlar. Kalıp, CAD yazılımları ile tasarlanır, sonra CNC makineleri ile işlenir. Metal alaşımı eritilir, düşük basınç altında kalıba enjekte edilir ve soğuma süreci sonrasında kalıptan çıkarılır. Son olarak, parçalar kalite kontrol süreçlerine tabi tutulur.

LPDC Kalıbı Ne Kadar Dayanıklıdır?

LPDC kalıpları, yüksek kaliteli malzemeler kullanılarak üretildiğinden dayanıklıdır. Kalıpların ömrü, malzeme kalitesine, tasarıma ve kullanım koşullarına bağlıdır. Düzenli bakım ve onarım ile kalıpların ömrü uzatılabilir.

LPDC Kalıbı İle Üretilen Parçaların Kalitesi Nasıl Sağlanır?

Yüksek kaliteli parçalar, doğru tasarım, kaliteli malzeme seçimi, etkili soğutma sistemleri, dikkatli döküm süreci yönetimi ve düzenli kalite kontrol ile sağlanır. Her aşama, üretim kalitesini artırmaya yönelik olarak dikkatlice yönetilmelidir.

LPDC Kalıbı Bakımı Nasıl Yapılır?

Kalıp bakımı, düzenli temizlik, görsel kontrol, yağlama ve onarım süreçlerini içerir. Kalıplar, metal kalıntıları ve kirleticilerden arındırılmalı, hareketli parçaları yağlanmalı ve aşınma veya çatlak varsa onarılmalıdır.

LPDC Kalıpları Hangi Malzemelerden Yapılır?

LPDC kalıpları genellikle yüksek kaliteli çelik, dökme demir, alüminyum ve diğer metal alaşımlardan üretilir. Malzeme seçimi, kalıbın dayanıklılığı ve performansı üzerinde önemli bir etkiye sahiptir.

LPDC Kalıbının Üretim Maliyeti Nedir?

LPDC kalıp maliyetleri, tasarım, boyut, malzeme kalitesi ve üretim miktarına göre değişiklik gösterir. Basit kalıplar birkaç bin dolardan başlayabilirken, karmaşık ve özel tasarımlar on binlerce dolara kadar çıkabilir.

LPDC Kalıbı ve HPDC Kalıbı Arasındaki Farklar Nelerdir?

LPDC (Düşük Basınçlı Döküm) genellikle daha düşük basınçta çalışırken, HPDC (Yüksek Basınçlı Döküm) daha yüksek basınç kullanır. LPDC, daha yüksek yüzey kalitesi ve daha az iç yapı hatası sağlarken, HPDC daha hızlı döküm süreçleri ve yüksek üretim hacimleri için idealdir.