- +90 236 233 20 03

- info@metamold.com

- Portail Clients

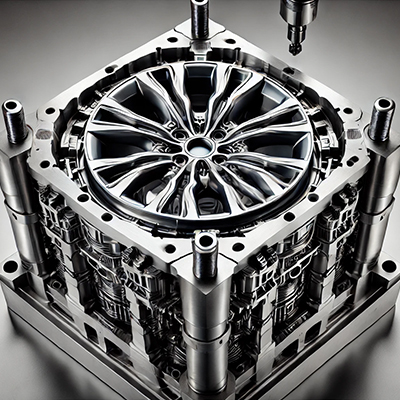

Les moules en aluminium pour jantes sont une solution indispensable dans le secteur automobile grâce à leur légèreté, leur durabilité et leur flexibilité de conception esthétique. Sur notre site, vous trouverez des informations complètes sur les processus de production des moules en aluminium pour jantes, les matériaux utilisés, les technologies de moulage, ainsi que l'entretien et la réparation. Découvrez les détails des technologies de moulage sous pression basse (LPDC) et sous pression haute (HPDC), ainsi que les avantages offerts par l'aluminium par rapport à l'acier et à d'autres matériaux. Toutes les connaissances techniques et solutions innovantes nécessaires pour une production de jantes en aluminium de haute qualité et durables sont présentées sur cette page.

Les moules en aluminium pour jantes sont des outils importants utilisés dans le secteur automobile pour la production de jantes en alliages d'aluminium. La légèreté et la durabilité de l'aluminium contribuent à améliorer les performances des véhicules. Le processus de production nécessite une grande précision, offrant ainsi des avantages en termes d'esthétique, de performance et de sécurité.

La conception d'un moule en aluminium pour jantes est un processus qui nécessite des connaissances en ingénierie et de l'attention. La conception affecte la forme, la taille et les caractéristiques esthétiques de la jante, tandis qu'une utilisation correcte du moule réduit les coûts et augmente l'efficacité. Ce processus comprend l'analyse des besoins, le choix des matériaux, la modélisation 3D, la conception du système de refroidissement, la planification des canaux d'écoulement et des mécanismes d'assemblage. La conception est testée par la production d'un prototype. La méthode de moulage, la gestion thermique, la durabilité du moule, la vitesse de production et les détails esthétiques sont également des éléments importants à prendre en compte.

La production de moules en aluminium pour jantes est un processus complexe et précis, soigneusement planifié pour produire des jantes de haute qualité et durables. Les étapes de production comprennent le choix des matériaux, la modélisation, le traitement, les finitions de surface et les processus de test, chaque étape étant d'une grande importance.

1- Conception et Ingénierie :

La production de moules en aluminium pour jantes commence par une phase de conception réalisée avec des logiciels CAD. Au cours de ce processus, la forme de la jante, les critères esthétiques et de performance sont pris en compte conformément aux exigences du client, et les détails de conception sont définis en fonction de la méthode de moulage (HPDC, LPDC).

2- Production de Prototype :

Après la conception, un moule prototype est produit pour tester et valider d'éventuelles erreurs. Le prototype est testé par un petit essai de production et amélioré.

3- Choix des Matériaux :

Les moules en aluminium pour jantes sont généralement fabriqués en acier de haute qualité ou en fonte. Ces matériaux garantissent la durabilité, la résistance à l'usure et la longévité du moule, l'acier étant particulièrement résistant à la déformation à haute température.

4- Traitement (Fraisage et Tournage CNC) :

Lors de l'étape de traitement, des machines CNC sont utilisées pour usiner avec précision le bloc d'acier en fonction du modèle de moule conçu, le tournant et le perçant pour que chaque détail du moule soit correctement traité. Cette étape est l'une des plus importantes dans la production du moule.

5- Intégration du Système de Refroidissement :

Le système de refroidissement permet une répartition rapide de la chaleur dans le moule, aidant l'aluminium à se solidifier correctement. Des canaux de refroidissement bien placés prolongent la durée de vie du moule et réduisent les erreurs dans la production des jantes.

6- Finissions de Surface et Polissage :

Après le traitement, la surface du moule est rendue lisse et propre. Les finitions de surface et le polissage garantissent que la jante est produite avec une surface de haute qualité. De plus, des revêtements spéciaux peuvent être appliqués au moule pour prévenir l'usure.

7- Assemblage et Essais de Moule :

Lors de l'étape d'assemblage, les pièces du moule sont réunies et préparées pour le processus de moulage. Ensuite, des essais sont réalisés pour vérifier le bon fonctionnement du moule, l'efficacité du système de refroidissement et les erreurs de moulage.

8- Test et Validation du Moule :

Après la production du moule, des essais de production initiaux sont effectués. Ces tests mesurent la précision, la durabilité du moule et la qualité de surface de la jante. Les problèmes éventuels sont identifiés et des corrections apportées.

Les prix des moules en aluminium pour jantes varient en fonction de plusieurs facteurs. Les principaux éléments qui influencent les prix incluent la conception et la complexité du moule, la qualité des matériaux utilisés, la méthode de production (HPDC, LPDC), le coût de la main-d'œuvre et des compétences techniques, la taille et le poids du moule, le nombre de pièces produites, les coûts d'entretien et de réparation, ainsi que la demande du marché et la concurrence. Des conceptions plus complexes, des matériaux de haute qualité et des techniques de production avancées augmentent les prix, tandis que la production en série et les moules durables peuvent optimiser les coûts. La demande du marché et la concurrence affectent également directement les prix.

Les prix du marché pour les moules en aluminium pour jantes varient en fonction de la taille, de la qualité des matériaux et de la complexité de la conception. Les moules pour jantes de petite et moyenne taille sont généralement prix entre 15.000 et 50.000 USD, tandis que les moules pour jantes de grands véhicules commerciaux sont estimés entre 50.000 et 150.000 USD. Les moules pour jantes de conception spéciale et de haute performance peuvent, quant à eux, se situer entre 100.000 et 250.000 USD en raison des exigences d'ingénierie et de main-d'œuvre plus complexes.

Les moules en aluminium pour jantes offrent de nombreux avantages dans le secteur automobile, tels que légèreté, durabilité, esthétique, distribution de la chaleur, flexibilité structurelle, faibles coûts de production et meilleures performances. L'aluminium est plus léger et résistant à la corrosion par rapport à l'acier, offrant des conceptions modernes et esthétiques personnalisables. De plus, il améliore la distribution de la chaleur, augmentant ainsi la performance de freinage, offre une flexibilité face aux chocs et permet des économies d'énergie durant le processus de production. Ces caractéristiques améliorent l'efficacité énergétique, la qualité de conduite et la maniabilité des véhicules.

| Caractéristique | Moules en Aluminium pour Jantes | Moules en Acier pour Jantes | Moules en Plastique pour Jantes |

|---|---|---|---|

| Poids | Léger | Lourd | Très Léger |

| Durabilité | Moyenne - Élevée | Élevée | Basse |

| Résistance aux Chocs | Moyenne | Élevée | Basse |

| Résistance à la Corrosion | Élevée | Basse | Très Élevée |

| Distribution de la Chaleur | Élevée | Moyenne | Basse |

| Variété Esthétique | Très Élevée | Basse | Moyenne |

| Coût | Moyen - Élevé | Basse | Basse |

| Domaines d'Application | Large | Large | Limité |

La durabilité et la performance des moules en aluminium pour jantes dépendent de la qualité des matériaux utilisés. Les alliages d'aluminium sont privilégiés dans le secteur automobile en raison de leur légèreté, de leur résistance et de leur apparence esthétique. Ces alliages améliorent les propriétés de l'aluminium pur et offrent des avantages tels que légèreté, résistance à la corrosion, haute résistance et usinabilité dans la production de jantes.

Alliage d'Aluminium A356

Alliage d'Aluminium A356 Alliage d'Aluminium 6061

Alliage d'Aluminium 6061 Alliage d'Aluminium AlSi7Mg

Alliage d'Aluminium AlSi7Mg Alliage d'Aluminium 7075

Alliage d'Aluminium 7075 Alliage d'Aluminium 5083

Alliage d'Aluminium 5083Un entretien et une réparation réguliers sont essentiels pour une utilisation efficace des moules en aluminium pour jantes. Étant exposés à de fortes températures et pressions, ces moules peuvent s'user ou se déformer avec le temps. Un entretien régulier prolonge la durée de vie du moule et réduit les erreurs de production ainsi que les coûts. Les opérations de réparation rendent les moules endommagés réutilisables, réduisant ainsi les coûts et prolongeant leur durée de vie.

Nettoyage du Moule

Le nettoyage du moule doit être effectué lorsque les cycles de production sont terminés ou lorsqu'un certain volume de production est atteint. Les particules d'aluminium et les salissures accumulées pendant la production peuvent diminuer les performances du moule. Des méthodes telles que l'air comprimé, le brossage ou le nettoyage chimique assurent un nettoyage précis et efficace sans endommager la surface du moule.

Entretien des Canaux de Refroidissement

Les canaux de refroidissement assurent une distribution uniforme de la chaleur pendant la production. Des obstructions ou des dommages peuvent empêcher un bon refroidissement de l'aluminium, entraînant une baisse de qualité. Ces canaux doivent être régulièrement contrôlés, et les obstructions doivent être nettoyées avec des équipements appropriés et des solvants.

Utilisation de Lubrifiants et Glissants

Une lubrification régulière des pièces mobiles des moules prolonge leur durée de vie en prévenant l'usure et en réduisant les frottements. Des lubrifiants appropriés empêchent le métal d'adhérer au moule. Cette opération doit être répétée périodiquement en fonction de la fréquence de production.

Contrôles et Inspections Réguliers

Les moules peuvent développer de l'usure ou des micro-fissures pendant la production, d'où l'importance de contrôles réguliers. Les dommages visibles doivent être inspectés, et les zones détaillées doivent être examinées par des analyses microscopiques. Si de l'usure ou des fissures sont détectées, une réparation doit être effectuée.

Usure et Réparation de Surface

Les moules en contact constant avec l'aluminium pendant la production, en particulier dans les zones exposées à des températures élevées, peuvent s'user. L'usure est corrigée par des opérations de meulage ou de polissage, ramenant le moule à sa forme originale. Les revêtements de surface sont renouvelés si nécessaire.

Réparation des Fissures et Dommages

Les moules peuvent développer des fissures dues à une expansion thermique continue et à des chocs, ce qui peut nuire à la qualité de production des jantes. Les fissures sont comblées avec des techniques de soudage spécialisées, et des processus de finition de surface restaurent le moule à son état d'origine.

Réparation des Canaux de Refroidissement

Lorsque des obstructions ou des dommages surviennent dans les canaux de refroidissement, une mauvaise distribution de la chaleur peut affecter la qualité de production. Les canaux obstrués sont nettoyés avec des outils spéciaux, les canaux endommagés sont réparés et, si nécessaire, de nouveaux canaux sont ouverts pour améliorer le système.

Renouvellement des Revêtements de Surface

Les revêtements de surface augmentent la résistance à l'usure du moule et préviennent l'adhérence de l'aluminium, mais peuvent s'user avec le temps. Les revêtements sont enlevés pour nettoyer la surface, qui est ensuite recouverte à nouveau avec un matériau approprié. Cette opération est réalisée en fonction du processus de production et des conditions de moulage.

Les principales technologies de moulage utilisées dans la production de jantes en aluminium sont le Moulage Sous Pression Basse (LPDC) et le Moulage Sous Pression Haute (HPDC). Le LPDC est une méthode dans laquelle l'aluminium fondu est injecté dans le moule sous basse pression. Ce processus permet un remplissage contrôlé et entraîne moins de vides d'air dans la structure interne de la jante. Le HPDC se réalise par une injection rapide d'aluminium fondu sous haute pression dans le moule. Cette méthode est idéale pour la production en série et permet de produire un grand nombre de jantes en peu de temps.

Le Moulage Sous Pression Basse (LPDC) est une méthode de moulage dans laquelle l'aluminium fondu est injecté dans le moule sous basse pression. Ce processus entraîne moins de vides d'air et de défauts dans la structure interne des jantes. Les avantages du LPDC incluent une haute résistance structurelle, une qualité de surface et des détails fins. Cependant, le processus de production est lent, ce qui le rend moins adapté à la production en série mais idéal pour produire des jantes de haute qualité et durables. Il est couramment utilisé pour les véhicules commerciaux, les voitures de sport et les jantes de conception spéciale.

Quand Préférer le LPDC ?

Le Moulage Sous Pression Haute (HPDC) est une méthode de moulage dans laquelle l'aluminium fondu est injecté dans le moule sous haute pression. Les avantages du HPDC incluent une production rapide, une efficacité et un avantage en termes de coûts. Il est idéal pour la production en série, en particulier pour la production à grande échelle de jantes pour véhicules particuliers. Cependant, en raison de la production rapide, des micro-vides et des défauts peuvent apparaître dans la structure interne, ce qui peut limiter la durabilité. Le HPDC est généralement préféré dans des projets axés sur les coûts et dans des domaines nécessitant une production rapide.

Quand Préférer le HPDC ?

| Caractéristique | LPDC (Moulage Sous Pression Basse) | HPDC (Moulage Sous Pression Haute) |

|---|---|---|

| Niveau de Pression | Basse (0.5-1 bar) | Élevée (1000 bar et plus) |

| Vitesse de Production | Plus lente, moins efficace | Très rapide et efficace |

| Qualité de Surface | Élevée, détails fins | Bonne, mais certaines erreurs internes peuvent exister |

| Durabilité | Haute résistance structurelle | Durabilité moyenne |

| Coût | Coût de production plus élevé | Coût de production plus bas |

| Domaines d'Utilisation | Véhicules commerciaux, voitures de sport | Véhicules particuliers, production en série |

| Production de Volume | Moins adaptée | Idéale pour la production de volume élevé |

Qu'est-ce qu'un moule en aluminium pour jantes ?

Un moule en aluminium pour jantes est un moule utilisé lors du processus de moulage des jantes fabriquées à partir d'alliages d'aluminium. Ces moules définissent la conception, les dimensions et la qualité de surface de la jante. Grâce au moule, les jantes sont produites en donnant une forme spécifique à l'aluminium lorsqu'il est liquide.

De quels matériaux sont fabriqués les moules en aluminium pour jantes ?

Les moules en aluminium pour jantes sont généralement fabriqués en acier de haute qualité ou en fonte. Ces matériaux sont choisis pour leur durabilité et leur longévité. Les matériaux utilisés dans la production de moules sont sélectionnés pour résister aux fortes températures et à la pression pendant la production.

Quels sont les méthodes de moulage utilisées pour les moules en aluminium pour jantes ?

Les méthodes de moulage les plus couramment utilisées pour les moules en aluminium pour jantes sont le Moulage Sous Pression Basse (LPDC) et le Moulage Sous Pression Haute (HPDC). Le LPDC offre une durabilité supérieure et une qualité esthétique, tandis que le HPDC est privilégié pour la production en série et les processus de production rapide.

Quelle est la durée de vie des moules en aluminium pour jantes ?

La durée de vie des moules en aluminium pour jantes varie en fonction de la fréquence de production, de la qualité des matériaux utilisés et des processus d'entretien réguliers. Des moules bien entretenus et fabriqués avec des matériaux de haute qualité peuvent être utilisés pour la production de milliers de jantes.

Quels sont les avantages des moules en aluminium pour jantes ?

Les moules en aluminium pour jantes offrent des avantages tels que légèreté, haute résistance, résistance à la corrosion et une large gamme d'options de conception par rapport à l'acier et à d'autres matériaux. De plus, ils conduisent bien la chaleur, ce qui aide à dissiper la chaleur lors du freinage, améliorant ainsi les performances de freinage.

Comment entretenir les moules en aluminium pour jantes ?

L'entretien des moules en aluminium pour jantes se fait par des opérations de nettoyage régulier, de contrôle des canaux de refroidissement, de lubrification et de traitement des usures de surface. Un entretien régulier est essentiel pour prolonger la durée de vie des moules.

Quel est le coût des moules en aluminium pour jantes ?

Le coût des moules en aluminium pour jantes varie en fonction de la taille, de la complexité et des matériaux utilisés. Les moules pour jantes de petite et moyenne taille peuvent coûter entre 15.000 et 50.000 USD, tandis que les grands moules fabriqués pour des véhicules commerciaux ou des conceptions spéciales peuvent coûter entre 50.000 et 150.000 USD.

Quels alliages sont utilisés dans les moules en aluminium pour jantes ?

Les alliages d'aluminium les plus couramment utilisés dans la production de jantes sont des alliages de haute résistance et de qualité de moulage, tels que A356, 6061, et AlSi7Mg. Ces alliages sont choisis pour augmenter la légèreté et la durabilité des jantes.

Dans quels secteurs sont utilisés les moules en aluminium pour jantes ?

Les moules en aluminium pour jantes sont couramment utilisés dans le secteur automobile pour les véhicules particuliers, les véhicules commerciaux, les voitures de sport, les véhicules électriques et les poids lourds. Ils sont également privilégiés dans les machines agricoles, l'industrie de la défense, ainsi que pour certaines motos et vélos.

Quelles sont les différences entre les moules en aluminium pour jantes et les moules en acier ?

Les moules en aluminium pour jantes sont plus légers et offrent des conceptions plus esthétiques par rapport aux moules en acier. De plus, ils sont plus résistants à la corrosion. Cependant, les moules en acier peuvent être moins chers et offrir une résistance aux chocs plus élevée que les jantes en aluminium. Les jantes en aluminium, en revanche, offrent une meilleure distribution de la chaleur et de meilleures performances.

Quelle technologie de production doit être préférée pour les moules en aluminium pour jantes ?

Différentes technologies de moulage peuvent être choisies en fonction du volume de production, des coûts et des exigences de qualité. Le Moulage Sous Pression Basse (LPDC) est préféré pour les jantes nécessitant une résistance et une qualité esthétique élevées, tandis que le Moulage Sous Pression Haute (HPDC) est approprié pour des productions de grande envergure avec des avantages en termes de coûts.

Les moules en aluminium pour jantes sont-ils recyclables ?

Oui, les moules en aluminium pour jantes et les jantes en aluminium sont recyclables. L'aluminium, étant un matériau pouvant être réutilisé sans nuire à l'environnement, offre une solution écologique.