- +90 236 233 20 03

- info@metamold.com

- Portail Clients

En tant que l'une des entreprises leaders de l'industrie, Metamold combine la haute technologie et l'ingénierie experte dans les moules de coulée sous basse pression. Afin d'assurer une efficacité et une qualité maximales dans la production, nos moules sont conçus avec les meilleurs matériaux et passent par des processus de tests approfondis, offrant ainsi des solutions durables et robustes. Nos processus, qui évoluent en permanence grâce à des investissements en R&D, garantissent des solutions adaptées aux besoins des clients tout en assurant qualité et fiabilité. Les moules de coulée sous basse pression de Metamold font la différence dans la production en offrant des performances supérieures, même dans les projets nécessitant une grande précision.

Un moule de coulée sous basse pression (LPDC) est une méthode de coulée de métal dans laquelle le métal fondu est injecté dans le moule sous basse pression. Il est particulièrement utilisé pour la coulée de métaux légers tels que l'aluminium. Cette méthode offre des avantages tels qu'une coulée de haute qualité, une faible porosité, une efficacité matérielle élevée et une adaptabilité à l'automatisation. Elle est généralement privilégiée dans l'industrie automobile, notamment pour la production de produits durables tels que les roues et les composants de moteur.

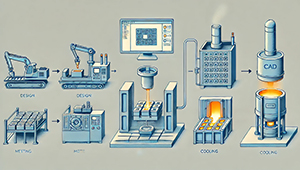

Conception de moule : La modélisation 3D est effectuée à l'aide de logiciels CAO, le matériau de moule approprié est sélectionné, et des simulations du processus de coulée sont réalisées.

Conception de moule : La modélisation 3D est effectuée à l'aide de logiciels CAO, le matériau de moule approprié est sélectionné, et des simulations du processus de coulée sont réalisées. Production de moule : Le moule est usiné avec des machines CNC et des traitements de surface sont appliqués.

Production de moule : Le moule est usiné avec des machines CNC et des traitements de surface sont appliqués. Préparation de la coulée : Le métal est fondu, et l'assemblage et le chauffage du moule sont effectués.

Préparation de la coulée : Le métal est fondu, et l'assemblage et le chauffage du moule sont effectués. Processus de coulée : Le métal fondu est rempli dans le moule sous basse pression, puis refroidi.

Processus de coulée : Le métal fondu est rempli dans le moule sous basse pression, puis refroidi. Retrait de la pièce coulée : Le moule est ouvert, la pièce est retirée et un nettoyage est effectué.

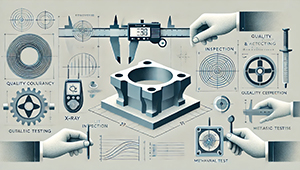

Retrait de la pièce coulée : Le moule est ouvert, la pièce est retirée et un nettoyage est effectué. Contrôle et tests : La pièce est soumise à un contrôle qualité et à des tests.

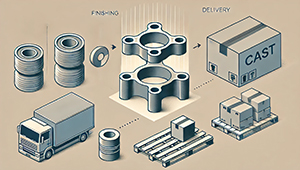

Contrôle et tests : La pièce est soumise à un contrôle qualité et à des tests. Finition et livraison : Si nécessaire, un revêtement est appliqué et les pièces sont préparées pour l'expédition.

Finition et livraison : Si nécessaire, un revêtement est appliqué et les pièces sont préparées pour l'expédition.Les prix des moules de coulée sous basse pression varient en fonction des matériaux utilisés, de la complexité du design du moule, de sa taille, de la technologie de production et de la quantité. Les aciers de haute qualité et les alliages peuvent augmenter les coûts. Les conceptions complexes et de grande taille sont plus coûteuses, tandis que la production en série peut réduire le coût par moule. Des fonctionnalités supplémentaires (systèmes de refroidissement, revêtements) et les processus de contrôle qualité influencent également le prix. En général, les prix varient de 10 000 USD à 100 000 USD, les moules personnalisés et de grande taille étant dans la fourchette supérieure.

Les aciers pour moules, en particulier les aciers pour travail à chaud tels que H13 et AISI P20, sont largement utilisés dans les moules de coulée sous basse pression en raison de leur résistance aux températures élevées et à l'usure. Parmi les aciers alliés, les alliages à base de nickel-chrome et de cobalt se distinguent, augmentant la résistance thermique et l'usure des moules. En ce qui concerne les métaux de coulée, des moules adaptés aux alliages d'aluminium, de magnésium et de cuivre sont préférés, garantissant que les moules résistent au processus de coulée de ces métaux. Le graphite, en plus de sa résistance aux températures élevées, fournit une bonne lubrification, contribuant au bon déroulement du processus de coulée. Les matériaux céramiques, en particulier les revêtements céramiques et la zircone, prolongent la durée de vie des moules et offrent une résistance aux chocs thermiques. Les revêtements et traitements de surface tels que la nitruration et les revêtements PVD améliorent la résistance à l'usure, permettant une utilisation prolongée des moules. Les traitements thermiques, comme le durcissement sous vide, sont appliqués pour augmenter la durabilité et la longévité des moules.

Qu'est-ce que la coulée sous basse pression ?

C'est un procédé de coulée dans lequel le métal fondu est injecté dans le moule à basse pression. Il est généralement utilisé pour la coulée de métaux légers comme l'aluminium et le magnésium.

Quels matériaux sont utilisés dans les moules de coulée sous basse pression ?

Des matériaux durables comme l'acier pour travail à chaud (H13, H11), le graphite, les revêtements céramiques et les alliages de nickel-chrome sont utilisés.

Quels sont les avantages des moules de coulée sous basse pression ?

Haute précision dimensionnelle, faible porosité, efficacité matérielle, capacité à produire des pièces complexes et adaptabilité à la production en série.

Dans quels domaines sont utilisés les moules de coulée sous basse pression ?

Ils sont largement utilisés dans l'industrie automobile, aérospatiale, électronique, électroménager, défense et construction.

Comment se fait l'entretien des moules de coulée sous basse pression ?

Les moules doivent être nettoyés régulièrement, les pièces usées doivent être réparées et les revêtements doivent être renouvelés. Les canaux de refroidissement et le contrôle des chocs thermiques sont également importants.

Comment prolonger la durée de vie d'un moule ?

Un entretien régulier, l'utilisation correcte de la température et de la pression, la protection contre les chocs thermiques et le repos des moules sont nécessaires.

Quels métaux peuvent être coulés avec la coulée sous basse pression ?

Des métaux légers comme l'aluminium, le magnésium et les alliages de cuivre peuvent être coulés.

Quelles sont les différences entre la coulée sous basse pression et la coulée sous haute pression ?

La coulée sous basse pression donne moins de porosité et des détails plus fins, tandis que la coulée sous haute pression offre une production plus rapide.

Pourquoi le système de refroidissement est-il important dans la coulée sous basse pression ?

Il équilibre la température, empêche les chocs thermiques et les contraintes internes, améliore la qualité de la coulée et prolonge la durée de vie du moule.

Qu'est-ce qu'un système de canaux dans la coulée sous basse pression ?

C'est un réseau de canaux qui dirige le métal fondu dans le moule, assurant une coulée correcte.

Comment un moule de coulée sous basse pression est-il conçu ?

Il est conçu à l'aide de logiciels CAO, et l'écoulement du métal et le refroidissement sont optimisés grâce à des simulations.

Comment sont fixés les prix des moules de coulée sous basse pression ?

Les prix varient entre 10 000 USD et 100 000 USD en fonction du matériau, de la taille et de la complexité du design du moule.