- +90 236 233 20 03

- info@metamold.com

- Portail Clients

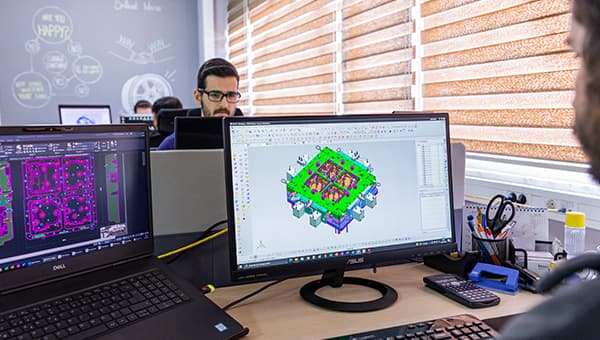

Chez Metamold, nous dirigeons l'industrie grâce à notre expertise et nos approches innovantes dans les moules de coulée en aluminium. Avec nos solutions de moules précises et durables, nous optimisons vos processus de production, réduisant ainsi vos coûts et augmentant votre efficacité. Notre équipe expérimentée et notre équipement de pointe garantissent une livraison ponctuelle et complète de vos projets. Si vous recherchez un partenaire fiable dans les moules de coulée en aluminium, Metamold est la bonne adresse pour vous.

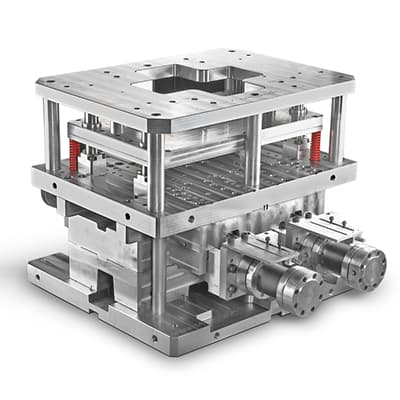

Les moules en aluminium sont des outils qui permettent de verser de l'aluminium fondu dans un moule pour obtenir la forme souhaitée. Ces moules sont utilisés dans des secteurs tels que l'automobile, l'aérospatiale, l'électronique et la construction pour la production de pièces détaillées et complexes. Ils sont fabriqués avec une grande précision et à partir de matériaux résistants à des températures élevées. Les moules ont généralement une longue durée de vie, offrent une grande efficacité dans la production et améliorent les normes de qualité du produit grâce à des systèmes de refroidissement spéciaux. La légèreté, la durabilité, la résistance à la corrosion et la capacité d'usinage de l'aluminium rendent ces moules de coulée idéaux pour l'industrie.

Les prix des moules en aluminium varient en fonction de nombreux facteurs, tels que la complexité du moule, la taille, la quantité de production, les matériaux utilisés, les coûts de conception et d'ingénierie, les traitements de surface et le lieu de production. Les moules complexes et de grande taille sont plus coûteux, tandis que les moules simples et de petite taille sont plus économiques.

Pour déterminer un coût précis, il est préférable d'obtenir un devis spécifique basé sur les exigences du projet et la quantité de production.

Metamold, fabricant de moules en aluminium, sert des secteurs tels que l'automobile, l'aérospatiale, l'électronique et la construction, produisant des moules conformes à des normes de qualité élevées. Metamold se distingue par son utilisation de technologies avancées, ses équipes d'experts, ses certifications et ses investissements en R&D.

Caractéristiques générales de Metamold

La conception des moules en aluminium est cruciale pour la qualité de la pièce produite et l'efficacité du processus de production.

Facteurs importants à considérer dans la conception

La fabrication des moules en aluminium est un processus qui nécessite une haute qualité et une précision, réalisé avec une technologie avancée et une expertise. Les moules permettent à l'aluminium fondu de former les pièces souhaitées et doivent être durables et réutilisables.

Phases de production :

Technologies utilisées :

Supériorités par rapport à d'autres moules :

Industrie automobile

Utilisé dans la production de blocs moteurs, de culasses, de pistons, de boîtes de vitesses, de pièces de suspension et de composants de châssis.

Industrie aérospatiale

Préféré pour la production de pièces critiques telles que les composants de moteur d'avion, les trains d'atterrissage, les composants structurels et les pièces de satellites.

Secteur électrique et électronique

Utilisé dans la production de moteurs électriques, d'éléments de refroidissement, de boîtiers d'appareils électroniques et de connecteurs.

Secteur de la construction et des infrastructures

Utilisé dans la production d'éléments structurels, de garde-corps, de marches d'escalier et de cadres de portes et de fenêtres.

Industrie de la défense

Utilisé dans des applications nécessitant une grande durabilité, comme les pièces de véhicules blindés, les composants d'armement et les équipements radar.

Secteur énergétique et des énergies renouvelables

Préféré dans la production de composants d'éoliennes, de cadres de panneaux solaires et de pièces de générateurs.

Électronique grand public

Fournit esthétique et durabilité dans des produits tels que les boîtiers de smartphones, les coques d'ordinateurs portables et les cadres de téléviseurs.

Secteur médical et de la santé

Utilisé dans la production de boîtiers d'appareils médicaux, de pièces de prothèse et de composants d'instruments chirurgicaux.

Fabrication de machines et d'équipements

Impliqué dans la production de corps de pompes, de composants de compresseurs et de pièces de robots industriels.

Mobilier pour la maison et le bureau

Utilisé dans les pieds de chaises et de tables, les accessoires décoratifs et les équipements d'éclairage.

Processus d'entretien :

Processus de réparation :

Qu'est-ce qu'un moule en aluminium ?

Un moule en aluminium est un moule qui permet de verser de l'aluminium fondu pour le façonner. Ces moules sont généralement fabriqués en acier et permettent au métal fondu de se solidifier dans la forme désignée lors du processus de coulée.

Quels sont les domaines d'application des moules en aluminium ?

Les moules en aluminium sont utilisés dans de nombreux secteurs, notamment l'automobile, l'aérospatiale, l'électronique, la construction, la défense, l'énergie, l'électronique grand public et la médecine. Ils sont couramment préférés là où des pièces légères, durables et précises sont produites.

Quelle est la durabilité des moules en aluminium ?

Les moules en aluminium, fabriqués en acier durable ou en acier pour travail à chaud, peuvent résister à des milliers de coulées. La durée de vie du moule peut varier en fonction des matériaux utilisés, du processus de production et de l'entretien. Un entretien régulier et une utilisation appropriée peuvent prolonger la durée de vie du moule.

Quelle est la précision des moules en aluminium ?

Les moules en aluminium sont idéaux pour produire des géométries complexes, des détails fins et des pièces précises. Ces moules sont utilisés dans des productions nécessitant une haute précision et sont généralement préférés dans les secteurs de l'automobile et de l'électronique.

Quel est le coût des moules en aluminium ?

Le coût des moules en aluminium varie en fonction de la taille, de la complexité et des matériaux utilisés dans la production. Au départ, le coût de fabrication d'un moule peut être élevé, mais lors de la production en série, le coût par unité diminue considérablement. En général, les moules simples commencent à quelques milliers de dollars, tandis que les moules complexes et de grande taille peuvent atteindre des dizaines de milliers de dollars.

Quelle est la différence entre les moules en aluminium et les moules de sable ?

Les moules en aluminium sont fabriqués à partir de moules métalliques réutilisables, tandis que les moules de sable sont constitués de moules en sable jetables. Les moules en aluminium offrent une plus grande précision et une meilleure qualité de surface, tandis que les moules de sable sont plus adaptés aux faibles volumes de production et aux grandes pièces. Comme les moules de sable doivent être refaits pour chaque coulée, ils peuvent être coûteux dans les productions de masse.

Quels matériaux peuvent être coulés avec des moules en aluminium ?

Les moules en aluminium sont généralement utilisés pour couler des métaux légers tels que l'aluminium, le magnésium et le zinc. Ces moules pouvant résister à des températures et des pressions élevées, il est possible de couler d'autres matériaux au-delà des métaux légers.

Comment entretenir les moules en aluminium ?

Les moules en aluminium doivent être régulièrement nettoyés, leurs surfaces contrôlées, lubrifiées et les canaux de refroidissement maintenus dégagés. De plus, la fonctionnalité des pièces mécaniques du moule doit être vérifiée et les pièces usées réparées. Si un entretien périodique n'est pas effectué, la durée de vie des moules peut être réduite et la qualité de la coulée peut diminuer.

Quels facteurs doivent être pris en compte lors de la conception des moules ?

Les facteurs à prendre en compte lors de la conception des moules incluent la géométrie de la pièce, l'expansion thermique lors de la coulée, le jeu de retrait, le processus de refroidissement, les trous de ventilation et la façon dont le métal s'écoule dans le moule. Un moule bien conçu accélère le processus de production, améliore la qualité et minimise les erreurs de coulée.

Quelle taille de pièces peut-on produire avec des moules en aluminium ?

Les moules en aluminium sont généralement utilisés pour la fabrication de pièces petites et de taille moyenne. Cependant, ils peuvent également être utilisés pour des pièces plus grandes, bien que le coût et la complexité du moule puissent augmenter. Le moulage au sable peut être une méthode plus appropriée pour des pièces très grandes.

Dans quelles méthodes de coulée les moules en aluminium sont-ils utilisés ?

Les moules en aluminium sont couramment utilisés dans le moulage sous pression (HPDC), le moulage sous pression basse (LPDC), le moulage en coquille et le moulage par injection. Chaque méthode varie en fonction de facteurs tels que le volume de production, la précision des pièces et le coût.

Quels sont les plus grands avantages des moules en aluminium ?

Haute précision et capacité à produire des pièces détaillées. Adaptabilité à la production en série. Qualité de surface lisse. Durabilité et réutilisabilité. Processus de production rapides.

Quels traitements de surface peuvent être appliqués aux moules en aluminium ?

Différents traitements de surface peuvent être appliqués aux moules en aluminium pour obtenir des surfaces lisses et durables après la production. Cela inclut le polissage, le meulage, le nitruration, le PVD (Dépôt physique en phase vapeur) et d'autres procédés de revêtement. Ces traitements augmentent la résistance à l'usure et prolongent la durée de vie du moule.

Quel est le délai de livraison des moules en aluminium ?

Le délai de livraison des moules en aluminium varie en fonction de la complexité, de la taille et du processus de production du moule. Il peut généralement varier de quelques semaines à plusieurs mois. Dans des projets complexes et de grande taille, le délai peut être prolongé.

Quels sont les impacts environnementaux des moules en aluminium ?

Les moules en aluminium représentent une option respectueuse de l'environnement, car ils travaillent avec des matériaux recyclables tels que l'aluminium. De plus, étant adaptés à une utilisation à long terme, les moules réduisent la génération de déchets. Toutefois, des méthodes économes en énergie devraient être privilégiées pour un processus de production durable, compte tenu de l'énergie et des ressources utilisées dans la fabrication des moules.