- +90 236 233 20 03

- info@metamold.com

- Portail Clients

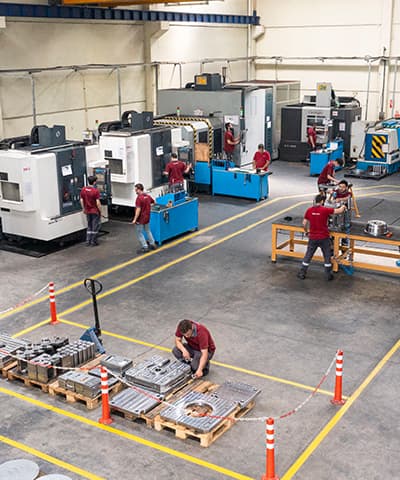

Chez Metamold, nous mettons l'accent sur la technologie de pointe et la qualité dans la production de moules pour le moulage sous pression à basse pression (LPDC). Grâce à nos solutions d'ingénierie qui dépassent les normes industrielles, nous offrons des solutions sur mesure pour les secteurs de l'automobile, de l'aérospatial, de la défense et bien d'autres. Nous obtenons d'excellents résultats de moulage grâce à l'utilisation de matériaux de haute qualité, de méthodes de conception précises et de l'expertise de notre équipe spécialisée. Chaque moule LPDC est soigneusement fabriqué dans nos usines équipées des dernières technologies, offrant durabilité, efficacité et longévité. Nos processus de fabrication certifiés et nos étapes de contrôle qualité détaillées garantissent la fiabilité de nos moules LPDC, qui sont le choix privilégié des fabricants recherchant des performances élevées et des résultats parfaits.

Le moulage sous pression à basse pression (LPDC) désigne les moules produits en injectant des alliages métalliques liquides dans des moules sous basse pression. Ils sont généralement utilisés pour l'aluminium, le magnésium et d'autres alliages métalliques légers.

Caractéristiques des moules LPDC :

Domaines d'application des moules LPDC :

Les prix des moules LPDC varient selon les exigences spécifiques du projet. Il est important de consulter Metamold pour obtenir le prix le plus précis et demander des informations détaillées.

Gamme de prix moyenne :

La conception des moules de moulage sous pression à basse pression (LPDC) est une étape critique pour l'injection des alliages métalliques et permet de réduire les coûts tout en produisant des pièces de haute qualité. La conception du moule LPDC détermine le succès du processus de fabrication. Une bonne conception améliore la qualité des pièces tout en réduisant les coûts ; c'est pourquoi l'expertise et l'expérience sont cruciales.

La fabrication de moules LPDC est un processus complexe qui nécessite des connaissances techniques et de l'expérience. Des moules conçus et choisis avec les bons matériaux permettent de produire des pièces moulées de haute qualité et durables, réduisent les coûts et augmentent l'efficacité de la production.

La méthode de moulage sous pression à basse pression (LPDC) offre de nombreux avantages dans la production de pièces métalliques, augmentant l'efficacité et améliorant la qualité des produits. Les moules LPDC permettent la production de pièces à parois fines et de géométries complexes, ce qui entraîne une qualité de surface supérieure et moins de défauts internes. La pression basse utilisée (généralement de 0,5 à 1 bar) facilite le flux du métal dans le moule, réduisant ainsi la formation de bulles d'air. Cette méthode permet de produire plus de pièces avec moins de matériau, réduisant ainsi les exigences de traitement et les coûts. De plus, le processus de moulage plus rapide réduit les temps de production. LPDC peut être utilisé avec de l'aluminium, du magnésium et d'autres alliages métalliques légers, ce qui offre une flexibilité dans divers secteurs. Cette méthode respectueuse de l'environnement génère moins de déchets et consomme moins d'énergie. Les moules LPDC fabriqués avec des matériaux de haute qualité présentent une résistance à l'usure et une durée de vie prolongée. Le contrôle du processus de refroidissement grâce à un faible transfert de chaleur minimise le risque de déformation. De plus, elle permet la production de formes et de détails complexes, augmentant ainsi la liberté de conception. La réduction des exigences de post-traitement après le moulage réduit également les coûts et les délais. Pour ces raisons, les moules LPDC sont privilégiés dans de nombreux secteurs, offrant haute qualité, rentabilité et efficacité de production, tout en augmentant leur importance dans les processus de fabrication modernes et en offrant une large gamme d'applications.

L'entretien et la réparation des moules de moulage sous pression à basse pression (LPDC) sont essentiels pour l'efficacité de la production, la réduction des coûts et l'amélioration de la qualité des produits. Le nettoyage régulier des moules élimine les résidus métalliques et d'autres contaminants des surfaces. Des solutions acides ou alcalines doivent être utilisées pour le nettoyage, et les huiles et graisses de surface doivent être enlevées à l'aide de brosses mécaniques ou d'eau sous pression. Les moules doivent être inspectés visuellement après chaque utilisation pour détecter les signes d'usure, de fissures ou de déformations, en portant une attention particulière aux obstructions des canaux de refroidissement. Les pièces mobiles du moule doivent être lubrifiées régulièrement pour réduire les frottements, en utilisant des lubrifiants appropriés.

Les processus de réparation comprennent la réparation de l'usure, la réparation des fissures et le remplacement des pièces du moule. Les usures peuvent être corrigées par des méthodes de soudage ou de revêtement ; les fissures doivent être réparées à l'aide de traitements thermiques appropriés. Lorsque les pièces du moule sont usées, les pièces de rechange doivent être obtenues auprès de fabricants ou de fournisseurs fiables.

Pour prolonger la durée de vie du moule, des plans d'entretien réguliers doivent être établis et les opérateurs et ingénieurs doivent être formés à l'entretien et à la réparation. De plus, des mesures de contrôle qualité doivent être prises dans les processus de production et d'utilisation des moules. Tous ces processus d'entretien et de réparation prolongent la durée de vie des moules LPDC et réduisent les coûts, étant la clé d'un processus de production réussi.

Qu'est-ce qu'un moule LPDC ?

Un moule LPDC (moulage sous pression à basse pression) fait référence à des moules produits en injectant des alliages métalliques dans des moules sous basse pression. Il est généralement utilisé pour le moulage d'alliages métalliques légers tels que l'aluminium et le magnésium.

Quels sont les avantages des moules LPDC ?

Haute qualité des produits et faible taux de défauts internes. Production de pièces à parois fines et de géométries complexes. Coûts faibles et temps de production rapides. Obtention de pièces légères et durables. Processus de production respectueux de l'environnement.

Dans quels secteurs les moules LPDC sont-ils utilisés ?

Les moules LPDC sont utilisés dans de nombreux secteurs, notamment l'automobile, l'aérospatial, l'électronique, les appareils électroménagers, la construction, la défense et l'énergie. Ils sont particulièrement préférés là où des pièces légères et durables sont nécessaires.

Comment fonctionne le processus de production avec des moules LPDC ?

Le processus de production commence par la phase de conception. Le moule est conçu à l'aide de logiciels CAO, puis usiné avec des machines CNC. L'alliage métallique est fondu, injecté dans le moule sous basse pression et retiré du moule après le processus de refroidissement. Enfin, les pièces subissent des processus de contrôle qualité.

Quelle est la durabilité des moules LPDC ?

Les moules LPDC sont durables car ils sont fabriqués avec des matériaux de haute qualité. La durée de vie des moules dépend de la qualité des matériaux, de la conception et des conditions d'utilisation. Un entretien et des réparations réguliers peuvent prolonger la durée de vie des moules.

Comment la qualité des pièces produites avec des moules LPDC est-elle assurée ?

Des pièces de haute qualité sont assurées par un design approprié, le choix de matériaux de qualité, des systèmes de refroidissement efficaces, une gestion minutieuse du processus de moulage et un contrôle qualité régulier. Chaque étape doit être soigneusement gérée pour améliorer la qualité de la production.

Comment s'effectue l'entretien des moules LPDC ?

L'entretien des moules comprend le nettoyage régulier, l'inspection visuelle, la lubrification et les processus de réparation. Les moules doivent être débarrassés des résidus métalliques et des contaminants, les pièces mobiles doivent être lubrifiées et des réparations doivent être effectuées en cas d'usure ou de fissures.

De quels matériaux sont fabriqués les moules LPDC ?

Les moules LPDC sont généralement fabriqués en acier de haute qualité, en fonte, en aluminium et en d'autres alliages métalliques. Le choix du matériau a un impact significatif sur la durabilité et la performance du moule.

Quels sont les coûts de production des moules LPDC ?

Les coûts des moules LPDC varient selon la conception, la taille, la qualité des matériaux et la quantité de production. Les moules simples peuvent commencer à quelques milliers de dollars, tandis que les conceptions complexes et personnalisées peuvent coûter des dizaines de milliers de dollars.

Quelles sont les différences entre les moules LPDC et HPDC ?

Le LPDC (moulage sous pression à basse pression) fonctionne généralement à une pression inférieure, tandis que le HPDC (moulage sous pression à haute pression) utilise une pression plus élevée. Le LPDC offre une qualité de surface supérieure et moins de défauts internes, tandis que le HPDC est idéal pour des processus de moulage plus rapides et des volumes de production élevés.