- +90 236 233 20 03

- info@metamold.com

- Портал клиентов

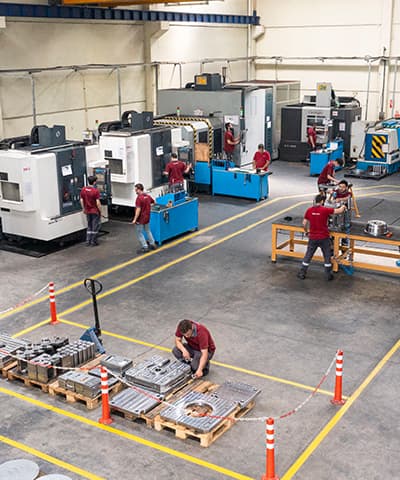

В компании Metamold мы придаем большое значение высоким технологиям и качеству в производстве форм для литья под низким давлением (LPDC). С помощью наших инженерных решений, которые превышают промышленные стандарты, мы предлагаем индивидуальные решения для автомобильной, аэрокосмической, оборонной и многих других отраслей. Мы достигаем отличных результатов литья благодаря использованию высококачественных материалов, точным методам проектирования и экспертизе нашей специализированной команды. Каждая форма LPDC тщательно производится на наших современных заводах, обеспечивая долговечность, эффективность и продолжительный срок службы. Наши сертифицированные производственные процессы и подробные этапы контроля качества гарантируют надежность наших форм LPDC, которые являются предпочтительным выбором для производителей, стремящихся к высокой производительности и безупречным результатам.

Литье под давлением с низким давлением (LPDC) - это форма, произведенная путем инъекции жидких металлических сплавов в формы под низким давлением. Обычно они используются для алюминия, магния и других легких металлических сплавов.

Характеристики форм LPDC:

Области применения форм LPDC:

Цены на формы LPDC варьируются в зависимости от специфических требований проекта. Важно проконсультироваться с Metamold, чтобы получить наиболее точную цену и запросить подробную информацию.

Средний диапазон цен:

Дизайн форм для литья под давлением с низким давлением (LPDC) является критическим этапом для инъекции металлических сплавов и позволяет сократить затраты при производстве высококачественных деталей. Дизайн формы LPDC определяет успех производственного процесса. Хороший дизайн повышает качество деталей, сокращая при этом затраты; поэтому экспертиза и опыт имеют решающее значение.

Производство форм LPDC - это сложный процесс, требующий технических знаний и опыта. Правильно спроектированные и подобранные с нужными материалами формы позволяют производить высококачественные и долговечные литейные детали, снижают затраты и повышают эффективность производства.

Метод литья под низким давлением (LPDC) предлагает множество преимуществ в производстве металлических деталей, увеличивая эффективность и улучшая качество продукции. Формы LPDC позволяют производить тонкостенные и сложные геометрические фигуры, что приводит к более высокому качеству поверхности и меньшему количеству внутренних дефектов. Используемое низкое давление (обычно от 0,5 до 1 бара) облегчает поток металла в форму, снижая образование пузырьков воздуха. Этот метод позволяет производить больше деталей с меньшим количеством материала, снижая требования к обработке и затраты. Кроме того, более быстрый процесс литья сокращает время производства. LPDC можно использовать с алюминием, магнием и другими легкими металлическими сплавами, что предоставляет гибкость в различных отраслях. Этот экологически чистый метод генерирует меньше отходов и потребляет меньше энергии. Формы LPDC, изготовленные из высококачественных материалов, имеют стойкость к износу и увеличенный срок службы. Контроль процесса охлаждения благодаря низкому теплопередаче минимизирует риск деформации. Кроме того, это позволяет производить сложные формы и детали, увеличивая свободу дизайна. Снижение требований к постобработке после литья также снижает затраты и сроки. По этим причинам формы LPDC являются предпочтительными в многих отраслях, предлагая высокое качество, экономическую эффективность и производственную эффективность, увеличивая свою значимость в современных производственных процессах и предлагая широкий спектр применения.

Обслуживание и ремонт форм для литья под давлением с низким давлением (LPDC) имеют решающее значение для эффективности производства, снижения затрат и повышения качества продукции. Регулярная чистка форм удаляет металлические остатки и другие загрязнения с поверхностей. Для чистки следует использовать кислые или щелочные растворы, а масла и жирные остатки следует удалять механическими щетками или под давлением воды. Формы должны визуально проверяться после каждого использования на наличие признаков износа, трещин или деформаций, особенно необходимо обращать внимание на засоры в охлаждающих каналах. Движущиеся части формы должны регулярно смазываться, чтобы уменьшить трение, при этом следует использовать подходящие смазочные материалы.

Процессы ремонта включают в себя восстановление износа, ремонт трещин и замену частей формы. Износ можно устранить с помощью сварки или покрытия; трещины следует ремонтировать с помощью соответствующих тепловых и охлаждающих процессов. Когда части формы изнашиваются, запасные части следует закупать у производителей или надежных поставщиков.

Для увеличения срока службы формы необходимо разработать планы регулярного обслуживания, а также обучить операторов и инженеров вопросам обслуживания и ремонта. Кроме того, в процессе производства и эксплуатации форм должны приниматься меры контроля качества. Все эти процессы обслуживания и ремонта продлевают срок службы форм LPDC и снижают затраты, что является ключом к успешному производственному процессу.

Что такое форма LPDC?

Форма LPDC (литье под давлением с низким давлением) относится к формам, произведенным путем инъекции металлических сплавов в формы под низким давлением. Обычно она используется для литья легких металлических сплавов, таких как алюминий и магний.

Каковы преимущества форм LPDC?

Высокое качество продукции и низкий уровень внутренних дефектов. Производство тонкостенных и сложных геометрий. Низкие затраты и быстрые сроки производства. Получение легких и прочных деталей. Экологически чистый производственный процесс.

В каких отраслях используются формы LPDC?

Формы LPDC используются во многих отраслях, включая автомобилестроение, аэрокосмическую, электронную, бытовую технику, строительство, оборону и энергетику. Они особенно предпочитаются в местах, где требуются легкие и прочные детали.

Как работает процесс производства с формами LPDC?

Процесс производства начинается с этапа проектирования. Форма проектируется с использованием программ CAD, затем обрабатывается с помощью станков с ЧПУ. Металлический сплав расплавляется, под низким давлением инъецируется в форму и извлекается из формы после процесса охлаждения. Наконец, детали проходят процессы контроля качества.

Насколько прочны формы LPDC?

Формы LPDC прочны, поскольку они производятся из высококачественных материалов. Срок службы форм зависит от качества материала, дизайна и условий эксплуатации. Регулярное обслуживание и ремонт могут продлить срок службы форм.

Как обеспечивается качество деталей, произведенных с помощью форм LPDC?

Высокое качество деталей обеспечивается правильным проектированием, выбором качественных материалов, эффективными системами охлаждения, тщательным управлением процессом литья и регулярным контролем качества. Каждый этап должен управляться тщательно, чтобы повысить качество производства.

Как производится обслуживание форм LPDC?

Обслуживание форм включает регулярную чистку, визуальный осмотр, смазку и ремонтные процессы. Формы должны быть очищены от металлических остатков и загрязнений, движущиеся части должны быть смазаны, а в случае износа или трещин необходимо произвести ремонт.

Из каких материалов изготавливаются формы LPDC?

Формы LPDC обычно изготавливаются из высококачественной стали, чугуна, алюминия и других металлических сплавов. Выбор материала существенно влияет на прочность и эффективность формы.

Каковы затраты на производство форм LPDC?

Стоимость форм LPDC варьируется в зависимости от проектирования, размера, качества материала и количества производства. Простые формы могут стоить от нескольких тысяч долларов, тогда как сложные и индивидуальные проекты могут достигать десятков тысяч долларов.

В чем различия между формами LPDC и HPDC?

LPDC (литье под давлением с низким давлением) обычно работает при более низком давлении, в то время как HPDC (литье под давлением с высоким давлением) использует более высокое давление. LPDC обеспечивает более высокое качество поверхности и меньше внутренних дефектов, в то время как HPDC идеален для более быстрых процессов литья и больших объемов производства.