- +90 236 233 20 03

- info@metamold.com

- Portail Clients

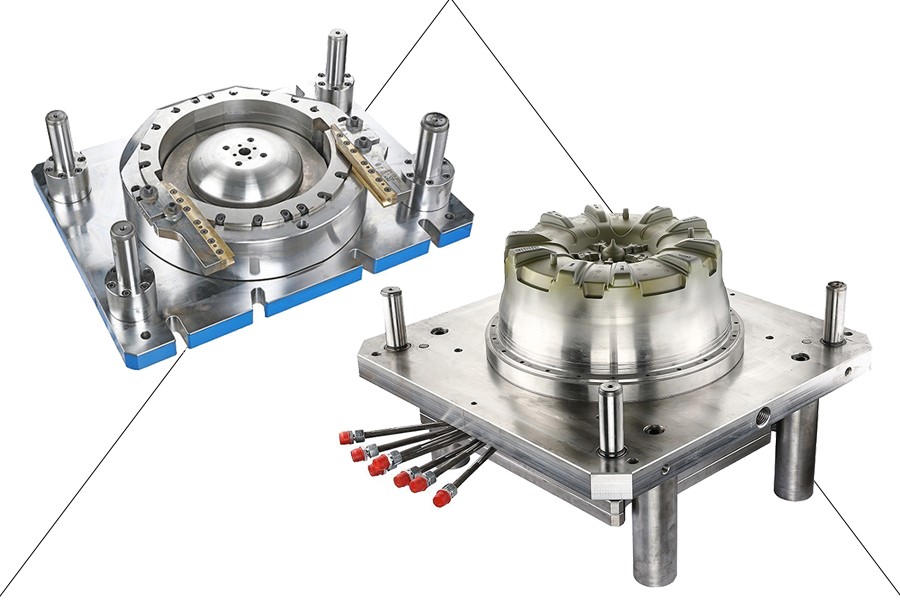

Chez Metamold, nous sommes spécialisés dans les solutions de moulage utilisées dans la production de roues. Les moulages de roues jouent un rôle crucial dans la fabrication de pièces nécessitant une grande précision et durabilité dans l'industrie automobile. Dans nos installations de production modernes, nous concevons et fabriquons des moules de roues sur mesure en utilisant la technologie la plus récente, selon les besoins des clients.

Grâce à une sélection de matériaux de haute qualité, des conceptions d'ingénierie détaillées et des processus de production garantissant des performances durables, nous sommes un partenaire fiable dans la fabrication de moulages de roues. Nous offrons des solutions personnalisées à nos clients tout en veillant à ce qu'ils obtiennent les meilleures performances de production. Si vous souhaitez choisir les moules de roues les plus efficaces pour vos projets, vous pouvez contacter immédiatement notre équipe d'experts.

Les moulages de roues sont utilisés pour la production de roues, principalement dans l'industrie automobile et d'autres secteurs variés. Ces moules déterminent la conception, la taille et la géométrie des roues et sont généralement utilisés dans les méthodes de moulage ou d'injection.

Domaines d'Utilisation :

Importance :

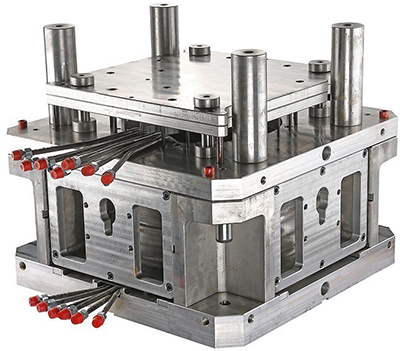

Le processus de production des moulages de roues exige une grande précision et inclut à la fois des phases d'ingénierie et de fabrication. La production de roues de qualité et durables ne peut être réalisée que grâce à une conception et une fabrication précises des moules. Ce processus comprend plusieurs étapes nécessitant une planification détaillée et une expertise spécialisée.

Analyse des Besoins et Planification du Projet : La première étape du processus de production des moulages de roues consiste à identifier les besoins des clients et les spécifications des produits. À ce stade, la taille et le type de la roue sont déterminés en fonction du type de véhicule, le choix des matériaux (généralement l'aluminium, l'acier ou un alliage) est effectué, et la quantité de production ainsi que les exigences de production en série sont planifiées pour garantir l'efficacité des coûts.

Conception de Moulages de Roues : Lors de la phase de conception des moulages de roues, des logiciels de CAO sont utilisés pour créer un modèle 3D de la roue. La géométrie, la rugosité de la surface, la structure des trous et les éléments esthétiques de la roue sont conçus. Des simulations sont réalisées pour tester la précision de la production et le flux de matériaux, et les problèmes potentiels sont identifiés à l'avance. De plus, des réglages d'épaisseur, de répartition du poids et de tolérance sont effectués pour la résistance et les performances de la roue.

Fabrication de Moules : Une fois la conception approuvée, les moules sont usinés avec précision sur des machines CNC pour obtenir la géométrie et la qualité de surface souhaitées. Un traitement thermique est appliqué pour augmenter la durabilité du moule, et des processus de polissage et de revêtement sont réalisés pour améliorer la qualité de la surface. Lors de l'assemblage, les pièces du moule sont réunies, et les performances du moule sont testées avec des premières productions d'essai.

Processus de Production : Après la fabrication du moule, la roue est produite par méthode de moulage ou d'injection. Dans le moulage, le métal fondu est coulé dans le moule, tandis que dans l'injection, le matériau fondu est injecté sous haute pression. Après la production, les roues sont soumises à des contrôles de qualité détaillés, tels que des contrôles dimensionnels, de qualité de surface et de résistance. Ces étapes garantissent que les roues sont sûres et durables.

Les prix des moulages de roues sont déterminés par divers facteurs. Le coût des moulages de roues dépend de la main-d'œuvre, des matériaux utilisés dans le processus de production, de la complexité de la conception et de la capacité de production.

Metamold est l'une des principales entreprises en Turquie spécialisée dans la production de moulages de roues. Connu pour son engagement envers la haute qualité et la satisfaction des clients, Metamold se distingue par sa large gamme de produits et son utilisation de technologies avancées. L'entreprise s'est spécialisée dans la fabrication de moulages de roues de haute précision, répondant aux exigences de l'industrie automobile avec des solutions innovantes.

Les domaines d'expertise de Metamold comprennent les moules d'injection en aluminium, les moules de coulée sous basse pression et les moulages de roues. Avec son savoir-faire en ingénierie avancée et ses technologies de production modernes, Metamold est un leader dans le secteur, offrant à ses clients des produits de haute qualité et durables.

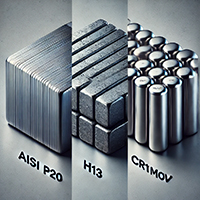

Les matériaux utilisés dans la production des moulages de roues influencent directement leur durabilité, leurs performances et leurs coûts. Le choix du matériau dépend du type de roue, de la méthode de production et des technologies utilisées. Le choix des meilleurs matériaux est essentiel pour produire des moules durables et de haute qualité.

Nettoyage Régulier

Un nettoyage régulier est crucial pour prolonger la durée de vie des moulages de roues. Pendant la production, des résidus métalliques, de l'huile et de la poussière s'accumulent sur les moules et doivent être nettoyés, sinon cela peut entraîner une usure des moules et réduire la qualité de la production. Lors du nettoyage, les particules métalliques, l'huile et la saleté doivent être éliminées à l'aide de nettoyants spéciaux, en évitant les produits chimiques abrasifs.

Protection de Surface et Revêtement

La surface du moule peut s'user en raison des températures élevées et de la pression lors de la production. Par conséquent, des processus de revêtement et de polissage peuvent être appliqués pour protéger la surface. Les méthodes de revêtement (chrome, nitrure, titane) réduisent la friction et durcissent la surface, tandis que le polissage assure une surface lisse, augmentant la durée de vie du moule et la qualité de la production.

Traitement Thermique et Durcissement de Surface

Le traitement thermique augmente la durabilité des moulages de roues, les rendant résistants à l'usure. Ce processus, appliqué notamment aux matériaux comme l'acier H13, augmente la dureté et la longévité du moule. De plus, les processus de durcissement de surface rendent les moules plus résistants à l'usure et à la déformation.

Inspection et Contrôle Réguliers

Des inspections et contrôles réguliers sont nécessaires pour garantir l'utilisation efficace des moulages de roues. Le contrôle dimensionnel compare les dimensions originales du moule avec celles mesurées après production, et les écarts sont examinés. Les inspections de surface détectent les fissures, les déformations ou l'usure, ce qui permet d'éviter les erreurs de production et de procéder aux réparations nécessaires à temps.

Réparation et Révision

Les réparations et révisions sont nécessaires pour maintenir l'efficacité de la production des moules. Les réparations des fissures doivent être effectuées rapidement, sinon les fissures peuvent s'agrandir et rendre le moule inutilisable. L'usure peut être corrigée par polissage ou rénovation. Les révisions sont effectuées lorsque des modifications de conception ou l'application de nouvelles technologies sont nécessaires, améliorant ainsi les performances du moule.

Lubrification et Réduction des Frictions

La lubrification et la réduction des frictions sont importantes pour ralentir l'usure des moules. Le choix correct du lubrifiant doit se faire avec des lubrifiants non abrasifs et résistants aux hautes températures. Une lubrification régulière pendant la production réduit les frictions avant et après chaque cycle, prolongeant ainsi la durée de vie du moule.

Stockage des Moules

Les moules doivent être correctement stockés lorsqu'ils ne sont pas utilisés pour éviter l'oxydation et la corrosion. La protection contre l'humidité peut être assurée en stockant les moules dans des environnements secs et frais. Des revêtements protecteurs et des sprays peuvent être utilisés pour protéger la surface du moule, réduisant ainsi le risque de corrosion.

Formation pour Prolonger la Durée de Vie des Moules

La formation adéquate des opérateurs concernant l'utilisation et la maintenance des moules est essentielle. Une mauvaise utilisation peut entraîner une usure rapide des moules. Les opérateurs doivent être formés à l'utilisation correcte, à la lubrification et à la maintenance des moules pour prolonger leur durée de vie.

Qu'est-ce qu'un moulage de roue ?

Un moulage de roue est un moule utilisé dans la production de roues. Il est généralement fabriqué à partir de matériaux durables tels que l'aluminium ou l'acier et permet de produire la roue dans la forme et la structure souhaitées. Les moulages de roues sont utilisés dans des méthodes de production telles que le moulage et l'injection.

De quels matériaux sont faits les moulages de roues ?

Les moulages de roues sont généralement fabriqués à partir de matériaux très durables tels que l'acier ou l'aluminium. Ces matériaux résistent aux températures et pressions élevées et garantissent la longévité des moules.

Comment les moulages de roues sont-ils fabriqués ?

La production des moulages de roues commence par la phase de conception. Un modèle de moule est créé à l'aide de la conception assistée par ordinateur (CAO). Le moule est ensuite fabriqué avec des matériaux appropriés. Le processus de production comprend diverses étapes telles que le moulage, le fraisage et l'usinage CNC.

Combien coûtent les moulages de roues ?

Les prix des moulages de roues varient en fonction des matériaux utilisés, de la taille du moule, de la complexité de la conception et de la méthode de production. En général, les moulages de roues peuvent être disponibles dans une large gamme de prix, allant des petites productions aux grandes productions industrielles.

Combien de temps faut-il pour fabriquer un moulage de roue ?

La fabrication d'un moulage de roue dépend de la complexité du moule, de la capacité de production et des étapes de conception, et prend généralement plusieurs semaines. Les moules complexes et de grande taille peuvent prendre plus de temps, tandis que les moules plus simples peuvent être achevés plus rapidement.

Quelles sont les différences entre les moulages de roues en aluminium et en acier ?

Les moulages de roues en aluminium sont plus légers et plus faciles à travailler, tandis que les moulages de roues en acier sont plus durables et résistent à des pressions plus élevées. Les moules en acier sont généralement plus durables, mais les moules en aluminium peuvent être plus légers et plus économiques.

Comment sont effectués l'entretien et la réparation des moulages de roues ?

Un entretien régulier des moulages de roues est important pour prolonger leur durée de vie et assurer l'efficacité de la production. Après utilisation, les moules doivent être nettoyés, l'usure des surfaces doit être contrôlée, et des réparations doivent être effectuées si nécessaire. Des méthodes de réparation telles que l'usinage CNC ou le soudage peuvent être utilisées pour l'entretien des moules.

Dans quels secteurs les moulages de roues sont-ils utilisés ?

Les moulages de roues sont utilisés dans divers secteurs, principalement dans l'industrie automobile, mais aussi dans les vélos, motos, machines agricoles et véhicules industriels. La production de roues est réalisée avec une grande précision grâce à ces moules.

Comment les moulages de roues sont-ils conçus ?

Les moulages de roues sont conçus à l'aide de logiciels de CAO dans un environnement numérique. La conception prend en compte les dimensions, la géométrie et les critères de durabilité de la roue. Ensuite, le moule est fabriqué selon cette conception.

Où puis-je obtenir des moulages de roues ?

Les moulages de roues peuvent être obtenus auprès de fabricants de moules spécialisés ou de fonderies. De plus, les fabricants et fournisseurs de pièces détachées automobiles peuvent également fournir ces moules.