- +90 236 233 20 03

- info@metamold.com

- Portail Clients

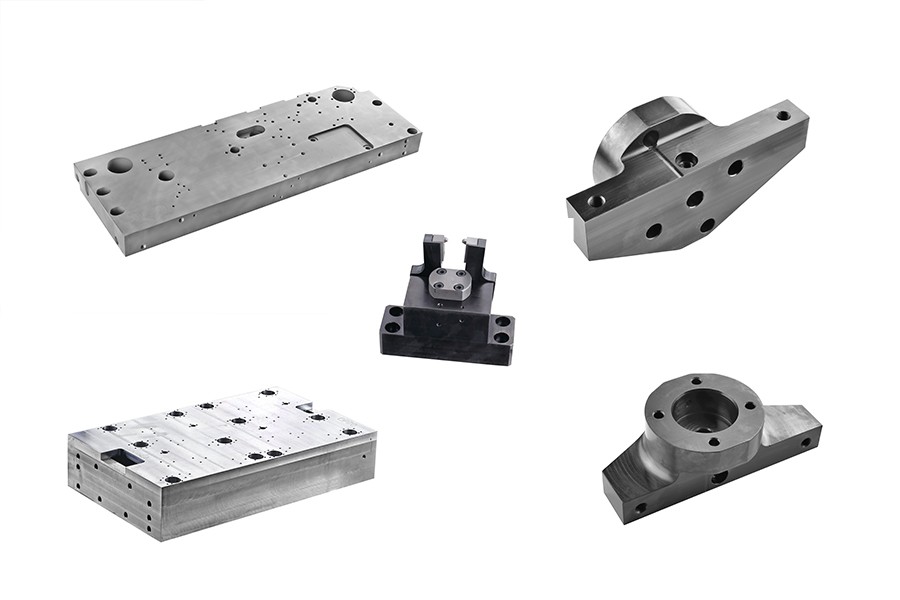

Le traitement précis des pièces de machines joue un rôle critique dans les processus de production industrielle, nécessitant une haute précision. Les pièces utilisées dans des secteurs à forte technologie tels que l'automobile, l'aéronautique, la médecine et l'électronique affectent directement l'efficacité et la fiabilité de la production. Le traitement précis permet de produire même les plus petits détails avec un minimum d'erreurs. Le traitement précis des pièces de machines implique la production de formes complexes et de pièces avec des tolérances réduites à partir de matériaux tels que le métal, le plastique et la céramique. Cela se fait à l'aide de machines CNC (Contrôle Numérique par Ordinateur), de tours, de fraiseuses et d'autres équipements de traitement de précision.

Le traitement précis est une méthode de fabrication qui permet de traiter des matériaux avec une précision millimétrique. Dans ce processus, des équipements de haute précision tels que des machines CNC, des fraiseuses et des tours sont généralement utilisés. Le traitement précis est utilisé dans des industries telles que l'automobile, l'aéronautique et les dispositifs médicaux, où des tolérances étroites et des détails fins sont nécessaires. Dans ces domaines, où même les plus petites erreurs sont inacceptables, les processus de traitement précis garantissent un ajustement parfait et des performances élevées.

Metamold a la capacité de produire des produits très demandés dans les secteurs de l'automobile, de l'aéronautique, de la défense et de la médecine grâce aux solutions personnalisées qu'elle offre à ses clients. Dans des installations de production équipées de machines CNC et d'équipements de haute technologie, Metamold est capable de traiter même les pièces ayant les géométries les plus complexes avec des tolérances faibles.

Metamold suit attentivement les étapes de contrôle de qualité dans le processus de production de pièces de machines précises et met en œuvre des améliorations continues pour répondre au mieux aux attentes des clients. Les processus de conception assistée par simulation effectuent des analyses de durabilité et de performance des pièces avant la production.

Le processus de production du traitement précis est une méthode de fabrication avancée utilisée pour produire des pièces nécessitant une haute précision et de faibles tolérances. Le traitement précis est généralement réalisé à l'aide d'équipements contrôlés numériquement tels que des machines CNC, des tours, des fraiseuses et des perceuses. Ce processus permet de produire même les pièces ayant les géométries les plus complexes avec une précision parfaite. Le traitement précis est couramment utilisé dans de nombreuses industries telles que l'automobile, l'aéronautique, la défense et la médecine.

1- Conception :

Le processus de production du traitement précis commence par la phase de conception. À ce stade, les dessins techniques de la pièce sont créés à l'aide de logiciels CAO (Conception Assistée par Ordinateur). Ces conceptions comprennent la géométrie, les dimensions et les tolérances de la pièce. Une bonne conception est cruciale pour le succès du processus de traitement précis.

2- Prototype et simulation :

Après la conception, la phase de création de prototype et de simulation suit. Avec des logiciels CAM (Fabrication Assistée par Ordinateur), les étapes de traitement qui seront appliquées à la pièce sont simulées. Cela permet de tester si des erreurs ou des incohérences existent dans le processus avant que la pièce ne soit traitée, et des corrections peuvent être apportées. De plus, la création de prototypes est utilisée pour tester la performance de la pièce.

3- Sélection des matériaux :

Les matériaux utilisés pour le processus de traitement précis sont choisis en fonction des besoins de la pièce à produire. En général, des métaux tels que l'aluminium, l'acier, le titane, le cuivre et le laiton sont préférés. De plus, des plastiques d'ingénierie et des céramiques peuvent également être utilisés dans les processus de traitement précis. Le choix des matériaux a un impact direct sur la durabilité, la performance et le coût de la pièce.

4- Traitement :

Au cours de la phase de traitement, l'usinage de la pièce commence avec des équipements de haute technologie tels que des machines CNC. Différentes méthodes de traitement telles que le tournage, le fraisage, le perçage et le meulage sont utilisées pour atteindre la géométrie et la qualité de surface de la pièce. Les machines CNC sont programmées numériquement et traitent les pièces avec des taux d'erreur très faibles. Les machines CNC à plusieurs axes permettent la production de pièces avec des géométries complexes.

5- Contrôle de qualité et tests :

La phase de contrôle de qualité est extrêmement importante dans le processus de production du traitement précis. Des équipements de mesure avancés tels que des machines de mesure à coordonnées (CMM) sont utilisés pour vérifier si les pièces répondent aux tolérances requises et à la rugosité de surface. Ces appareils effectuent des scans 3D des pièces et garantissent la précision à chaque point. De plus, des tests de durabilité des matériaux, de résistance à l'usure et de performance sont également effectués à cette étape.

6- Traitement de surface et polissage :

À la fin du processus de production, les pièces subissent des traitements finaux. À ce stade, des processus tels que le polissage, le meulage ou le revêtement peuvent être réalisés pour améliorer la rugosité de la surface. Le traitement final permet d'optimiser les pièces tant sur le plan esthétique que fonctionnel.

Les avantages du traitement précis des pièces de machines font une grande différence dans les processus de production : Haute précision et exactitude ; Travailler avec des tolérances aussi petites qu'un millième de millimètre assure l'ajustement parfait des pièces. Durabilité ; Les pièces usinées avec précision sont durables et performantes. Efficacité ; En utilisant des machines de haute technologie, il est possible de produire de grandes quantités de pièces en peu de temps et avec un minimum de déchets. Production de pièces complexes ; Des équipements de haute précision comme les machines CNC permettent la fabrication de pièces avec des géométries complexes.

Contrôle de qualité dans le traitement précis des pièces de machines

Le contrôle de qualité est une partie intégrante du processus de traitement précis. Des appareils de mesure avancés sont utilisés pour vérifier si chaque pièce produite respecte les bonnes tolérances. Cela minimise le taux d'erreur qui peut survenir au cours du processus de production.

Qu'est-ce que le traitement précis ?

Le traitement précis des pièces de machines fait référence au processus de production de pièces nécessitant une haute précision. Dans ce processus, des équipements modernes tels que des machines CNC, des tours et des fraiseuses sont généralement utilisés pour traiter des pièces avec des tolérances étroites. Il est largement utilisé dans des secteurs tels que l'automobile, l'aéronautique et la médecine.

Quelles sont les pièces de machines précises ?

Les pièces de machines précises sont définies comme des pièces nécessitant des tolérances extrêmement faibles et une précision au niveau du millième de millimètre. Ces pièces sont produites à l'aide d'outils de fabrication avancés tels que des machines CNC et des technologies de découpe laser. Que ce soit des petites pièces au niveau du millimètre ou de plus grandes pièces de machines, la production de pièces de machines précises nécessite une planification détaillée et des techniques de fabrication spéciales.

Avec quels matériaux le traitement précis est-il réalisé ?

Le traitement précis peut être appliqué à une large gamme de matériaux, y compris les métaux (aluminium, acier, titane), les plastiques (ABS, nylon, acrylique), les céramiques et les matériaux composites. Le choix des matériaux dépend du secteur dans lequel la pièce sera utilisée et des propriétés souhaitées.

Pourquoi les machines CNC sont-elles utilisées pour le traitement précis ?

Les machines CNC permettent de traiter des pièces complexes et précises avec une grande précision, car elles sont contrôlées par ordinateur. Les machines CNC produisent avec répétabilité, précision et taux d'erreur minimum, ce qui maintient la qualité même avec de grands volumes de production.

Quels sont les avantages du traitement précis ?

Il offre une haute précision et exactitude.

Peut produire des pièces de la même qualité lors de grandes productions.

Réduit le taux de déchets et permet des économies de coûts.

Fabrique des pièces durables et robustes.

Quels sont les inconvénients du traitement précis ?

Peut être coûteux, en particulier pour des pièces complexes avec des tolérances faibles.

Le temps de traitement peut être long, car il nécessite un travail minutieux et détaillé.

Certains matériaux durs et durables peuvent être difficiles à traiter précisément.

Quels types de traitements de surface peuvent être réalisés avec le traitement précis ?

Dans les processus de traitement précis, des traitements de surface, du polissage, du meulage et des processus similaires peuvent être réalisés. Cela est important à la dernière étape pour la rugosité de surface et l'apparence esthétique des pièces.

Dans quels secteurs le traitement précis est-il utilisé ?

Il est couramment utilisé dans des secteurs tels que l'automobile, l'aéronautique, la médecine, l'électronique et l'industrie de la défense. Le traitement précis est d'une importance critique pour la fiabilité et la performance dans ces secteurs.