- +90 236 233 20 03

- info@metamold.com

- Портал клиентов

Компания Metamold, являясь одним из лидеров в отрасли, сочетает высокие технологии и экспертные инженерные решения в производстве форм для литья под низким давлением. Для обеспечения максимальной эффективности и качества производства наши формы разрабатываются из лучших материалов и проходят всесторонние испытания, что обеспечивает долговечные и надежные решения. Наши процессы, которые постоянно совершенствуются за счет инвестиций в НИОКР, гарантируют предоставление наилучших решений для удовлетворения потребностей клиентов, обеспечивая при этом качество и надежность. Формы для литья под низким давлением от Metamold создают разницу в производстве, обеспечивая превосходную производительность даже в проектах, требующих высокой точности.

Форма для литья под низким давлением (LPDC) — это метод литья металла, при котором расплавленный металл вводится в форму под низким давлением. Этот метод особенно часто используется для литья легких металлов, таких как алюминий. Данный метод обеспечивает такие преимущества, как высокое качество литья, низкая пористость, высокая эффективность использования материалов и пригодность для автоматизации. Обычно используется в автомобильной промышленности, особенно для производства таких прочных изделий, как колеса и моторные компоненты.

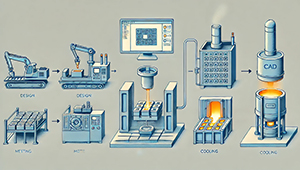

Проектирование формы: Моделирование в 3D осуществляется с помощью программного обеспечения CAD, выбирается подходящий материал для формы и проводятся симуляции процесса литья.

Проектирование формы: Моделирование в 3D осуществляется с помощью программного обеспечения CAD, выбирается подходящий материал для формы и проводятся симуляции процесса литья. Производство формы: Форма обрабатывается с использованием станков с ЧПУ, а также выполняется обработка поверхности.

Производство формы: Форма обрабатывается с использованием станков с ЧПУ, а также выполняется обработка поверхности. Подготовка к литью: Металл плавится, а сборка и нагрев формы завершаются.

Подготовка к литью: Металл плавится, а сборка и нагрев формы завершаются. Процесс литья: Расплавленный металл заливается в форму под низким давлением и охлаждается.

Процесс литья: Расплавленный металл заливается в форму под низким давлением и охлаждается. Извлечение отливки: Форма открывается, деталь извлекается и очищается.

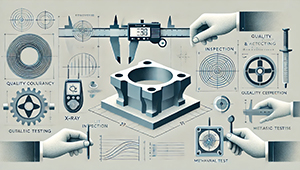

Извлечение отливки: Форма открывается, деталь извлекается и очищается. Контроль и тестирование: Деталь проходит контроль качества и тестирование.

Контроль и тестирование: Деталь проходит контроль качества и тестирование. Окончательная обработка и доставка: При необходимости наносится покрытие, и детали готовятся к отправке.

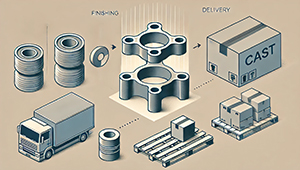

Окончательная обработка и доставка: При необходимости наносится покрытие, и детали готовятся к отправке.Цены на формы для литья под низким давлением зависят от используемых материалов, сложности конструкции формы, её размеров, технологии производства и объема заказа. Высококачественная сталь и сплавы могут увеличить стоимость. Сложные и крупные конструкции дороже, в то время как массовое производство может снизить стоимость одной формы. Дополнительные функции (системы охлаждения, покрытия) и процессы контроля качества также влияют на цену. В среднем цены варьируются от 10 000 до 100 000 долларов США, при этом индивидуальные и крупные формы находятся в верхнем диапазоне.

Стали для форм, особенно стали для горячей обработки, такие как H13 и AISI P20, широко используются в формах для литья под низким давлением благодаря их стойкости к высоким температурам и износу. Среди легированных сталей выделяются никель-хромовые и кобальтовые сплавы, которые увеличивают термическую стойкость и стойкость к износу форм. Что касается металлов для литья, предпочтение отдается формам, подходящим для алюминиевых, магниевых и медных сплавов, что обеспечивает устойчивость форм к процессу литья этих металлов. Графит, помимо своей стойкости к высоким температурам, обеспечивает хорошую смазку, что способствует плавному ходу процесса литья. Керамические материалы, особенно керамические покрытия и оксид циркония, продлевают срок службы форм и обеспечивают стойкость к термическим ударам. Покрытия и обработки поверхности, такие как азотирование и PVD-покрытия, повышают стойкость форм к износу, обеспечивая их долгосрочное использование. Тепловая обработка, например, вакуумная закалка, применяется для повышения прочности и долговечности форм.

Что такое литье под низким давлением?

Это метод литья, при котором расплавленный металл вводится в форму под низким давлением. Обычно используется для литья легких металлов, таких как алюминий и магний.

Из каких материалов производятся формы для литья под низким давлением?

Используются такие прочные материалы, как сталь для горячей обработки (H13, H11), графит, керамические покрытия и никель-хромовые сплавы.

Каковы преимущества форм для литья под низким давлением?

Высокая точность размеров, низкая пористость, эффективность использования материалов, возможность производства сложных деталей и пригодность для массового производства.

Где используются формы для литья под низким давлением?

Они широко используются в автомобильной, аэрокосмической, электронной, бытовой, оборонной и строительной промышленности.

Как осуществляется техническое обслуживание форм для литья под низким давлением?

Формы должны регулярно очищаться, изношенные детали ремонтироваться, а покрытия обновляться. Охлаждающие каналы и контроль термических ударов также важны.

Как продлить срок службы формы?

Регулярное обслуживание, правильное использование температуры и давления, защита от термических ударов и отдых форм необходимы.

Какие металлы могут быть отлиты с использованием литья под низким давлением?

Могут отливаться легкие металлы, такие как алюминий, магний и медные сплавы.

В чем различия между литьем под низким давлением и литьем под высоким давлением?

Литье под низким давлением дает меньше пор и более точные детали, в то время как литье под высоким давлением обеспечивает более быстрое производство.

Почему система охлаждения важна при литье под низким давлением?

Она поддерживает температурный баланс, предотвращает термические удары и внутренние напряжения, улучшает качество литья и продлевает срок службы формы.

Что такое система литников при литье под низким давлением?

Это сеть каналов, направляющая расплавленный металл в форму, обеспечивая правильное литье.

Как проектируется форма для литья под низким давлением?

Она разрабатывается с использованием программного обеспечения CAD, а поток металла и охлаждение оптимизируются с помощью симуляций.

Как формируются цены на формы для литья под низким давлением?

Цены варьируются от 10 000 до 100 000 долларов США в зависимости от материала, размера и сложности конструкции формы.