- +90 236 233 20 03

- info@metamold.com

- Kundenportal

Als eines der führenden Unternehmen der Branche kombiniert Metamold Spitzentechnologie und Fachingenieurwesen in Niederdruckgussformen. Um maximale Effizienz und Qualität in der Produktion zu gewährleisten, werden unsere Formen mit den besten Materialien entworfen und durchlaufen umfassende Testverfahren, wodurch langlebige und robuste Lösungen geboten werden. Unsere kontinuierlich weiterentwickelten Prozesse, unterstützt durch Investitionen in Forschung und Entwicklung, gewährleisten, dass wir die geeignetsten Lösungen für Kundenanforderungen bieten und dabei Qualität und Zuverlässigkeit garantieren. Die Niederdruckgussformen von Metamold machen in der Produktion einen Unterschied und bieten selbst bei Projekten, die hohe Präzision erfordern, überlegene Leistung.

Eine Niederdruckgussform (LPDC) ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter niedrigem Druck in die Form injiziert wird. Sie wird besonders für den Guss von Leichtmetallen wie Aluminium verwendet. Diese Methode bietet Vorteile wie hochwertige Gussteile, geringe Porosität, hohe Materialeffizienz und Eignung für die Automatisierung. Sie wird häufig in der Automobilindustrie eingesetzt, insbesondere für die Produktion langlebiger Produkte wie Räder und Motorkomponenten.

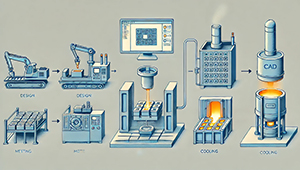

Formdesign: 3D-Modellierung wird mit CAD-Software durchgeführt, das geeignete Formmaterial wird ausgewählt, und Simulationsprozesse für den Guss werden durchgeführt.

Formdesign: 3D-Modellierung wird mit CAD-Software durchgeführt, das geeignete Formmaterial wird ausgewählt, und Simulationsprozesse für den Guss werden durchgeführt. Formproduktion: Die Form wird mit CNC-Maschinen bearbeitet, und Oberflächenbehandlungen werden durchgeführt.

Formproduktion: Die Form wird mit CNC-Maschinen bearbeitet, und Oberflächenbehandlungen werden durchgeführt. Vorbereitung des Gusses: Das Metall wird geschmolzen, die Form montiert und erhitzt.

Vorbereitung des Gusses: Das Metall wird geschmolzen, die Form montiert und erhitzt. Gussprozess: Das geschmolzene Metall wird unter niedrigem Druck in die Form gefüllt und dann abgekühlt.

Gussprozess: Das geschmolzene Metall wird unter niedrigem Druck in die Form gefüllt und dann abgekühlt. Entnahme des Gussteils: Die Form wird geöffnet, das Teil entnommen und gereinigt.

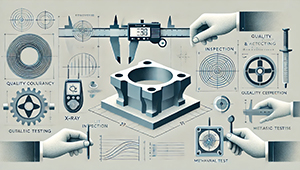

Entnahme des Gussteils: Die Form wird geöffnet, das Teil entnommen und gereinigt. Kontrolle und Tests: Das Teil wird einer Qualitätskontrolle und Tests unterzogen.

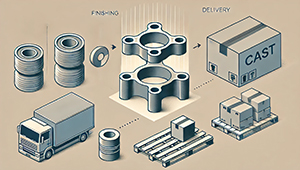

Kontrolle und Tests: Das Teil wird einer Qualitätskontrolle und Tests unterzogen. Endbearbeitung und Lieferung: Bei Bedarf wird eine Beschichtung aufgebracht, und die Teile werden für den Versand vorbereitet.

Endbearbeitung und Lieferung: Bei Bedarf wird eine Beschichtung aufgebracht, und die Teile werden für den Versand vorbereitet.Die Preise für Niederdruckgussformen variieren je nach den verwendeten Materialien, der Komplexität des Formdesigns, der Größe, der Produktionstechnologie und der Stückzahl. Hochwertiger Stahl und Legierungen können die Kosten erhöhen. Komplexe und große Designs sind teurer, während Massenproduktion die Kosten pro Form senken kann. Zusätzliche Funktionen (Kühlsysteme, Beschichtungen) und Qualitätskontrollprozesse beeinflussen ebenfalls den Preis. In der Regel liegen die Preise zwischen 10.000 USD und 100.000 USD, maßgeschneiderte und große Formen befinden sich am oberen Ende der Preisspanne.

Formstähle, insbesondere Warmarbeitsstähle wie H13 und AISI P20, sind aufgrund ihrer Beständigkeit gegenüber hohen Temperaturen und Verschleiß in Niederdruckgussformen weit verbreitet. Bei legierten Stählen heben sich Nickel-Chrom- und Kobalt-basierte Legierungen hervor, da sie die thermische Beständigkeit und den Verschleißwiderstand der Formen erhöhen. Was Gussmetalle betrifft, so werden Formen bevorzugt, die für Aluminium-, Magnesium- und Kupferlegierungen geeignet sind, um sicherzustellen, dass die Formen dem Gießprozess dieser Metalle standhalten können. Graphit bietet neben seiner Hitzebeständigkeit eine gute Schmierung und trägt dazu bei, dass der Gießprozess reibungslos verläuft. Keramikmaterialien, insbesondere Keramikbeschichtungen und Zirkonia, verlängern die Lebensdauer der Formen und bieten eine hohe Beständigkeit gegenüber thermischen Schocks. Beschichtungen und Oberflächenbehandlungen wie Nitrieren und PVD-Beschichtungen erhöhen den Verschleißwiderstand und ermöglichen eine längere Lebensdauer der Formen. Wärmebehandlungsverfahren wie das Vakuumhärten werden angewendet, um die Haltbarkeit und Langlebigkeit der Formen zu erhöhen.

Was ist Niederdruckguss?

Es handelt sich um ein Gießverfahren, bei dem geschmolzenes Metall unter niedrigem Druck in die Form injiziert wird. Es wird üblicherweise für den Guss von Leichtmetallen wie Aluminium und Magnesium verwendet.

Aus welchen Materialien bestehen Niederdruckgussformen?

Es werden robuste Materialien wie Warmarbeitsstahl (H13, H11), Graphit, Keramikbeschichtungen und Nickel-Chrom-Legierungen verwendet.

Welche Vorteile bieten Niederdruckgussformen?

Hohe Maßgenauigkeit, geringe Porosität, Materialeffizienz, die Fähigkeit, komplexe Teile zu produzieren, und Eignung für die Massenproduktion.

Wo werden Niederdruckgussformen eingesetzt?

Sie werden häufig in der Automobil-, Luftfahrt-, Elektronik-, Haushaltsgeräte-, Verteidigungs- und Bauindustrie verwendet.

Wie erfolgt die Wartung von Niederdruckgussformen?

Formen sollten regelmäßig gereinigt, abgenutzte Teile repariert und Beschichtungen erneuert werden. Kühlkanäle und die Kontrolle von thermischen Schocks sind ebenfalls wichtig.

Wie kann die Lebensdauer einer Form verlängert werden?

Regelmäßige Wartung, die richtige Verwendung von Temperatur und Druck, der Schutz vor thermischen Schocks und das Ausruhen der Formen sind erforderlich.

Welche Metalle können mit Niederdruckguss gegossen werden?

Leichtmetalle wie Aluminium, Magnesium und Kupferlegierungen können gegossen werden.

Was sind die Unterschiede zwischen Niederdruckguss und Hochdruckguss?

Beim Niederdruckguss entstehen weniger Porositäten und feinere Details, während der Hochdruckguss eine schnellere Produktion ermöglicht.

Warum ist das Kühlsystem im Niederdruckguss wichtig?

Es gleicht die Temperatur aus, verhindert thermische Schocks und innere Spannungen, verbessert die Gussqualität und verlängert die Lebensdauer der Form.

Was ist ein Laufkanalsystem im Niederdruckguss?

Es ist ein Netzwerk von Kanälen, das das geschmolzene Metall in die Form leitet und so einen ordnungsgemäßen Guss gewährleistet.

Wie wird eine Niederdruckgussform entworfen?

Sie wird mit CAD-Software entworfen, und der Metallfluss sowie die Kühlung werden durch Simulationen optimiert.

Wie werden die Preise für Niederdruckgussformen festgelegt?

Die Preise variieren zwischen 10.000 USD und 100.000 USD, abhängig von Material, Größe und Designkomplexität der Form.