- +90 236 233 20 03

- info@metamold.com

- Портал клиентов

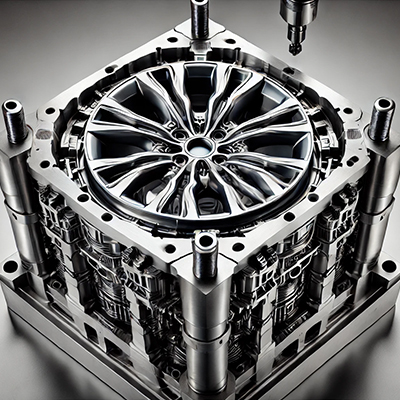

Формы для алюминиевых дисков являются незаменимым решением в автомобильной отрасли благодаря своей легкости, прочности и эстетической гибкости дизайна. На нашем сайте вы можете найти исчерпывающую информацию о производственных процессах форм для алюминиевых дисков, используемых материалах, технологиях литья, а также об их обслуживании и ремонте. Узнайте подробности о технологиях низкого давления (LPDC) и высокого давления (HPDC), а также о преимуществах алюминия по сравнению с сталью и другими материалами. Здесь представлены все технические знания и инновационные решения, необходимые для производства качественных и долговечных алюминиевых дисков.

Формы для алюминиевых дисков являются важными инструментами, используемыми в автомобильной промышленности для производства дисков из алюминиевых сплавов. Легкость и прочность алюминия способствуют улучшению производительности автомобилей. Производственный процесс требует высокой точности и, как следствие, предлагает преимущества с точки зрения эстетики, производительности и безопасности.

Дизайн формы для алюминиевых дисков — это процесс, требующий инженерных знаний и внимания. Дизайн влияет на форму, размер и эстетические характеристики диска, а правильное использование формы снижает затраты и повышает эффективность. Процесс включает анализ потребностей, выбор материалов, 3D-моделирование, проектирование системы охлаждения, проектирование потоковых каналов и планирование механизмов сборки. Дизайн проверяется путем производства прототипа. Методы литья, управление теплом, прочность формы, скорость производства и эстетические детали также являются важными факторами, которые необходимо учитывать.

Производство форм для алюминиевых дисков — это сложный и точный процесс, который тщательно планируется для обеспечения производства качественных и долговечных дисков. Этапы производства охватывают выбор материалов, моделирование, обработку, обработки поверхности и тестирование, и каждый этап имеет большое значение.

1- Дизайн и инженерия:

Производство форм для алюминиевых дисков начинается с этапа дизайна, который выполняется с помощью CAD-программ. В этом процессе учитываются форма диска, эстетические и производственные критерии в соответствии с требованиями клиента, а также определяются детали дизайна в зависимости от метода литья (HPDC, LPDC).

2- Производство прототипа:

После завершения дизайна производится прототип формы для тестирования и подтверждения возможных ошибок. Прототип проверяется на небольшом производственном эксперименте и дорабатывается.

3- Выбор материалов:

Формы для алюминиевых дисков обычно изготавливаются из высококачественной стали или чугуна. Эти материалы обеспечивают прочность, стойкость к износу и долговечность формы, причем сталь особенно устойчива к деформациям при высоких температурах.

4- Обработка (Фрезерование и токарная обработка с ЧПУ):

На этапе обработки стальной блок точно обрабатывается с помощью станков с ЧПУ в соответствии с моделью формы, что включает фрезерование, токарную обработку и сверление, чтобы каждая деталь формы была правильно обработана. Этот этап является одним из самых важных в производстве формы.

5- Интеграция системы охлаждения:

Система охлаждения помогает быстро распределять тепло в форме, способствуя правильному затвердению алюминия. Правильно расположенные каналы охлаждения увеличивают срок службы формы и уменьшают количество ошибок в производстве дисков.

6- Обработка поверхности и полировка:

После завершения обработки поверхность формы становится гладкой и чистой. Обработка поверхности и полировка обеспечивают производство дисков с качественной поверхностью. Также могут применяться специальные покрытия для предотвращения износа формы.

7- Сборка и испытания формы:

На этапе сборки детали формы объединяются и подготавливаются к процессу литья. Затем проводятся испытания, чтобы проверить, правильно ли работает форма, эффективность системы охлаждения и наличие ошибок в литье.

8- Процесс тестирования и утверждения формы:

После завершения производства формы проводятся первые испытания. Эти тесты осуществляются для измерения точности, прочности формы и качества поверхности диска. Возможные проблемы выявляются и исправляются.

Цены на формы для алюминиевых дисков варьируются в зависимости от множества факторов. Основные элементы, влияющие на цены, включают: дизайн и сложность формы, качество используемых материалов, метод производства (HPDC, LPDC), затраты на труд и технические навыки, размер и вес формы, количество производимых единиц, затраты на обслуживание и ремонт, а также рыночный спрос и конкуренцию. Более сложные дизайны, высококачественные материалы и современные производственные технологии могут увеличить цены, в то время как серийное производство и долговечные формы могут оптимизировать затраты. Рыночный спрос и конкуренция также непосредственно влияют на цены.

Рыночные цены на формы для алюминиевых дисков варьируются в зависимости от размера, качества материалов и сложности дизайна. Формы для небольших и средних дисков обычно стоят от 15.000 до 50.000 долларов США, тогда как формы для больших коммерческих автомобилей оцениваются от 50.000 до 150.000 долларов США. Формы для специализированного дизайна и высокой производительности могут стоить от 100.000 до 250.000 долларов США, так как требуют более сложной инженерии и обработки.

Формы для алюминиевых дисков предлагают множество преимуществ в автомобильной отрасли, таких как легкость, прочность, эстетика, распределение тепла, структурная гибкость, низкие производственные затраты и лучшая производительность. Алюминий легче стали и устойчив к коррозии, обеспечивает современные дизайны и персонализируемую эстетику. Кроме того, он лучше распределяет тепло, что улучшает производительность тормозов, обеспечивает гибкость при ударах и экономит энергию в процессе производства. Эти характеристики улучшают топливную эффективность, качество вождения и маневренность автомобилей.

| Характеристика | Формы для алюминиевых дисков | Формы для стальных дисков | Формы для пластиковых дисков |

|---|---|---|---|

| Вес | Легкий | Тяжелый | Очень легкий |

| Прочность | Средняя - высокая | Высокая | Низкая |

| Устойчивость к ударам | Средняя | Высокая | Низкая |

| Устойчивость к коррозии | Высокая | Низкая | Очень высокая |

| Распределение тепла | Высокое | Среднее | Низкое |

| Эстетическое разнообразие | Очень высокое | Низкое | Среднее |

| Стоимость | Средняя - высокая | Низкая | Низкая |

| Области применения | Широкие | Широкие | Ограниченные |

Прочность и производительность форм для алюминиевых дисков зависят от качества используемых материалов. Алюминиевые сплавы предпочитаются в автомобильной промышленности за их легкость, прочность и эстетический вид. Эти сплавы улучшают свойства чистого алюминия и предлагают преимущества, такие как легкость, устойчивость к коррозии, высокая прочность и обрабатываемость при производстве дисков.

Сплав алюминия A356

Сплав алюминия A356 Сплав алюминия 6061

Сплав алюминия 6061 Сплав алюминия AlSi7Mg

Сплав алюминия AlSi7Mg Сплав алюминия 7075

Сплав алюминия 7075 Сплав алюминия 5083

Сплав алюминия 5083Для эффективного использования форм для алюминиевых дисков необходимо регулярное обслуживание и ремонт. Формы могут изнашиваться или деформироваться со временем из-за воздействия высоких температур и давления. Регулярное обслуживание продлевает срок службы формы, снижает производственные ошибки и затраты. Процедуры ремонта возвращают поврежденные формы в пригодное состояние, что снижает затраты и продлевает срок службы формы.

Чистка формы

Чистка формы должна проводиться после завершения производственных циклов или при достижении определенного объема производства. Накопившиеся во время производства частицы алюминия и загрязнения могут снизить производительность формы. Методы, такие как сжатый воздух, чистка щеткой или химическая чистка, обеспечивают тщательную и эффективную чистку без повреждения поверхности формы.

Обслуживание каналов охлаждения

Каналы охлаждения обеспечивают равномерное распределение тепла во время производства. Забивания или повреждения могут привести к неравномерному охлаждению алюминия и снижению качества. Эти каналы должны регулярно проверяться, а забивания должны очищаться с использованием соответствующего оборудования и растворителей.

Использование смазки и скользящих материалов

Регулярная смазка подвижных частей форм предотвращает износ, продлевает срок службы формы и уменьшает трение. Подходящие смазочные материалы предотвращают прилипание металла к форме. Эта процедура должна повторяться периодически в зависимости от частоты производства.

Регулярные проверки и инспекции

Формы могут развивать износ или микро-трещины во время производства, поэтому регулярные проверки имеют важное значение. Видимые повреждения должны проверяться, а детализированные участки должны осматриваться с помощью микроскопических исследований. Если обнаружены износ или трещины, необходимо провести ремонт.

Ремонт износа и поверхности

Формы, которые постоянно контактируют с алюминием во время производства, особенно в зонах, подвергающихся высоким температурам, могут изнашиваться. Износ устраняется с помощью шлифовки или полировки, возвращая форму в ее первоначальную форму. При необходимости обновляются покрытия поверхности.

Ремонт трещин и повреждений

Формы могут образовывать трещины из-за постоянного теплового расширения и ударов, что может снизить качество производства дисков. Трещины заполняются специальными сварочными техниками, а процессы обработки поверхности восстанавливают форму до ее оригинального состояния.

Ремонт каналов охлаждения

Когда в каналах охлаждения возникают забивания или повреждения, неравномерное распределение тепла может повлиять на качество производства. Забитые каналы очищаются с помощью специальных инструментов, поврежденные каналы ремонтируются, а при необходимости открываются новые каналы для улучшения системы.

Обновление покрытий поверхности

Покрытия поверхности увеличивают стойкость формы к износу и предотвращают прилипание алюминия, но со временем могут изнашиваться. Покрытия удаляются, поверхность очищается, а затем снова покрывается подходящим материалом. Это выполняется в зависимости от процесса производства и условий литья.

Основные технологии литья, используемые для производства алюминиевых дисков, это литье под низким давлением (LPDC) и литье под высоким давлением (HPDC). LPDC — это метод, при котором расплавленный алюминий инжектируется в форму под низким давлением. Этот процесс обеспечивает контролируемое заполнение и приводит к меньшему количеству воздушных пустот в внутренней структуре диска. HPDC осуществляется путем быстрой инъекции расплавленного алюминия в форму под высоким давлением. Этот метод подходит для серийного производства и позволяет производить большое количество дисков за короткое время.

Литье под низким давлением (LPDC) — это метод литья, при котором расплавленный алюминий инжектируется в форму под низким давлением. Этот процесс позволяет образовывать меньше воздушных пустот и дефектов в внутренней структуре дисков. Преимущества LPDC включают высокую структурную прочность, качественную поверхность и детали. Однако процесс производства медленный, что делает его менее подходящим для серийного производства, но идеальным для производства высококачественных и долговечных дисков. Чаще всего используется для коммерческих автомобилей, спортивных автомобилей и специальных дизайнов дисков.

Когда следует предпочесть LPDC?

Литье под высоким давлением (HPDC) — это метод литья, при котором расплавленный алюминий инжектируется в форму под высоким давлением. Преимущества HPDC включают быструю продукцию, эффективность и стоимость. Этот метод идеально подходит для серийного производства, особенно для крупномасштабного производства дисков для легковых автомобилей. Однако из-за быстрого производства могут возникнуть микропустоты и дефекты в структуре, что может ограничить прочность. HPDC обычно предпочитается в проектах с акцентом на стоимость и в областях, где требуется быстрая продукция.

Когда следует предпочесть HPDC?

| Характеристика | LPDC (Литье под низким давлением) | HPDC (Литье под высоким давлением) |

|---|---|---|

| Уровень давления | Низкое (0.5-1 бар) | Высокое (1000 бар и выше) |

| Скорость производства | Медленнее, менее эффективно | Очень быстро и эффективно |

| Качество поверхности | Высокое, тонкие детали | Хорошее, но могут быть некоторые внутренние дефекты |

| Прочность | Высокая структурная прочность | Средняя прочность |

| Стоимость | Более высокая стоимость производства | Низкая стоимость производства |

| Области применения | Коммерческие автомобили, спортивные автомобили | Легковые автомобили, серийное производство |

| Объемное производство | Менее подходящее | Идеально для объемного производства |

Что такое форма для алюминиевых дисков?

Форма для алюминиевых дисков — это форма, используемая при процессе литья дисков из алюминиевых сплавов. Эти формы определяют дизайн, размеры и качество поверхности диска. Благодаря форме диски изготавливаются путем придания определенной формы расплавленному алюминию.

Из каких материалов изготавливаются формы для алюминиевых дисков?

Формы для алюминиевых дисков обычно изготавливаются из высококачественной стали или чугуна. Эти материалы выбираются для обеспечения прочности и долговечности формы. Материалы, используемые в производстве форм, выбираются для обеспечения устойчивости к высоким температурам и давлению во время производства.

Какие методы литья используются для форм для алюминиевых дисков?

Наиболее распространенные методы литья для форм для алюминиевых дисков — это литье под низким давлением (LPDC) и литье под высоким давлением (HPDC). LPDC обеспечивает более высокую прочность и эстетическое качество, в то время как HPDC предпочтителен для серийного производства и быстрого процесса литья.

Каков срок службы форм для алюминиевых дисков?

Срок службы форм для алюминиевых дисков варьируется в зависимости от частоты производства, качества используемых материалов и регулярного обслуживания. Хорошо обслуживаемые формы, изготовленные из высококачественных материалов, могут использоваться для производства тысяч дисков.

Каковы преимущества форм для алюминиевых дисков?

Формы для алюминиевых дисков предлагают преимущества, такие как легкость, высокая прочность, устойчивость к коррозии и широкий выбор эстетических дизайнов по сравнению с металлом и другими материалами. Кроме того, они хорошо проводят тепло, что помогает распределять тепло при торможении, улучшая тем самым производительность тормозов.

Как осуществляется обслуживание форм для алюминиевых дисков?

Обслуживание форм для алюминиевых дисков включает в себя регулярную чистку, проверку каналов охлаждения, смазку и устранение износа поверхности. Регулярное обслуживание является необходимым для долговечности форм.

Какова стоимость форм для алюминиевых дисков?

Стоимость форм для алюминиевых дисков варьируется в зависимости от размера, сложности и использованных материалов. Формы для небольших и средних дисков могут стоить от 15.000 до 50.000 долларов США, в то время как стоимость больших форм для коммерческих автомобилей или специальных дизайнов может составлять от 50.000 до 150.000 долларов США.

Какие сплавы используются в формах для алюминиевых дисков?

Наиболее распространенные сплавы, используемые в производстве алюминиевых дисков, — это высокопрочные сплавы, такие как A356, 6061 и AlSi7Mg, которые обеспечивают высокое качество литья. Эти сплавы предпочитаются для увеличения легкости и прочности дисков.

В каких отраслях используются формы для алюминиевых дисков?

Формы для алюминиевых дисков широко используются в автомобильной промышленности для легковых автомобилей, коммерческих автомобилей, спортивных автомобилей, электрических автомобилей и тяжелых транспортных средств. Также алюминиевые диски предпочитаются в сельскохозяйственной технике, оборонной промышленности, а также в некоторых мотоциклах и велосипедах.

В чем различия между формами для алюминиевых и стальных дисков?

Формы для алюминиевых дисков предлагают более легкий и эстетически привлекательный дизайн по сравнению со стальными формами. Кроме того, они более устойчивы к коррозии. Однако стальные диски могут быть дешевле и обеспечивать большую прочность при ударах по сравнению с алюминиевыми дисками. Алюминиевые диски, в свою очередь, обеспечивают лучшее распределение тепла и производительность.

Какую технологию производства следует предпочесть для форм для алюминиевых дисков?

Разные технологии литья могут быть выбраны в зависимости от объема производства, затрат и требований к качеству. Литье под низким давлением (LPDC) предпочтительно для дисков, требующих высокой прочности и эстетического качества, в то время как литье под высоким давлением (HPDC) подходит для больших объемов производства с преимуществами по стоимости.

Можно ли перерабатывать формы для алюминиевых дисков?

Да, формы для алюминиевых дисков и сами алюминиевые диски подлежат переработке. Алюминий является материалом, который можно повторно использовать без вреда для окружающей среды, что делает его экологически чистым решением.