- +90 236 233 20 03

- info@metamold.com

- Kundenportal

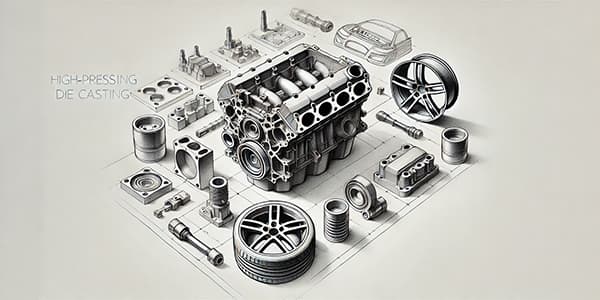

Bei Metamold bieten wir Lösungen, die den Erwartungen der Industrie entsprechen, indem wir bei Hochdruckgussformen (HPDC) Qualität und Präzision in den Vordergrund stellen. HPDC-Formen werden unter Einsatz modernster Technologie, der Erfahrung unseres Expertenteams und umfassender Qualitätskontrollprozesse hergestellt. Während wir unseren Kunden schnelle, langlebige und effiziente Produktionsmöglichkeiten bieten, verschaffen wir ihnen mit langlebigen und leistungsstarken Formen einen Wettbewerbsvorteil. Dank unserer fortschrittlichen Ingenieurlösungen und innovativen Designansätze bieten wir flexible Produktionslösungen, die auf jedes Projekt zugeschnitten sind.

Die HPDC (Hochdruck-Druckguss) Form ist ein Produktionsverfahren, bei dem Metalllegierungen unter hohem Druck in flüssiger Form in Formen gegossen werden. Dieses Verfahren ermöglicht die schnelle und qualitativ hochwertige Verarbeitung von leichten Metalllegierungen wie Aluminium und Magnesium. HPDC-Formen sind aufgrund ihrer Effizienz und Qualitätsvorteile ein wesentlicher Bestandteil der modernen Industrie.

HPDC (Hochdruck-Druckguss) Formen spielen eine entscheidende Rolle bei der Bereitstellung einer qualitativ hochwertigen und schnellen Teileproduktion in verschiedenen Industrien. Durch die Produktion von langlebigen und leichten Teilen nehmen HPDC-Formen eine wichtige Stellung in der Entwicklung der modernen Industrie ein.

Automobilindustrie

Luftfahrtindustrie

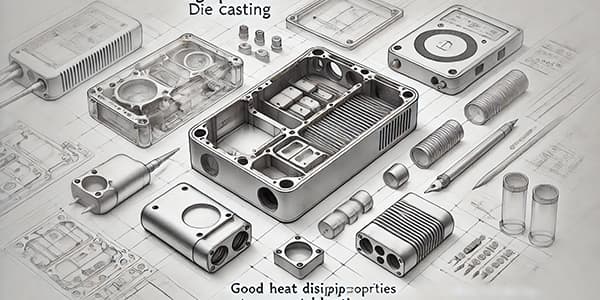

Elektronikindustrie

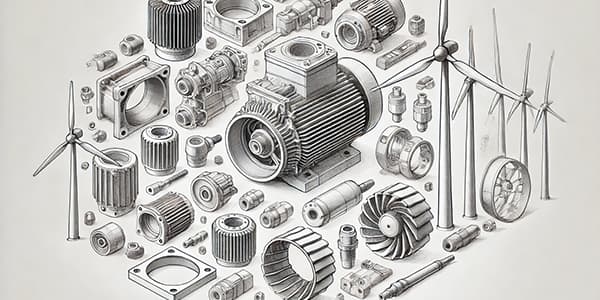

Andere Industrien

HPDC-Formen sind aufgrund ihrer hohen Präzision, schnellen Produktion und Qualitätsvorteile ein unverzichtbarer Bestandteil der modernen Industrie geworden. Diese Vorteile sind die Hauptgründe, warum die HPDC-Technologie in vielen Branchen wie der Automobil-, Luftfahrt-, Elektronik- und Haushaltsgeräteindustrie bevorzugt wird.

Hohe Präzision

Detailierte Designumsetzung: Ermöglicht die schnelle und detaillierte Produktion von komplex geformten Teilen unter hohem Druck. Niedrige Toleranzen: Die Produktion mit niedrigen Toleranzen verringert die Fehlerwahrscheinlichkeit bei der Montage und erhöht die Kompatibilität. Hohe Oberflächenqualität: Das Erzielen glatter Oberflächen reduziert den Bedarf an Nachbearbeitung und senkt somit die Kosten.

Produktionsgeschwindigkeit

Schneller Gussprozess: Das Metall wird schnell in die Form eingespritzt, was den Produktionsprozess sehr schnell macht. Kurze Zykluszeiten: Gusszyklen werden in kurzer Zeit abgeschlossen, was die Maschineneffizienz erhöht. Hohe Automatisierung: Die Prozesse sind oft automatisiert, was die Arbeitskosten senkt.

Qualitätsvorteile

Haltbarkeit und Stärke: Der hohe Druck verdichtet die atomare Struktur des Metalls und produziert langlebigere Teile. Weniger fehlerhafte Teile: Reduziert die Fehlerquote im Produktionsprozess, minimiert Abfall und den Bedarf an Nacharbeit. Materialeffizienz: Minimiert Materialverschwendung und ermöglicht eine kostengünstige Produktion.

Das Design und der Produktionsprozess von HPDC (Hochdruck-Druckguss)-Formen spielt eine entscheidende Rolle bei der Herstellung hochwertiger und langlebiger Teile. Dieser Prozess erfordert sorgfältige Planung und Ingenieurskunst. Das Design und der Produktionsprozess von HPDC-Formen muss sorgfältig verwaltet werden, um eine hohe Präzision und Qualität zu gewährleisten. Die richtige Anwendung von Designprinzipien und Produktionsschritten gewährleistet die Herstellung langlebiger und hochwertiger Teile. Daher hebt sich die HPDC-Technologie als ein wesentlicher Bestandteil der modernen Industrie hervor.

Designprinzipien:

Produktionsprozess:

Die regelmäßige Wartung und Reparatur von HPDC-Formen ist entscheidend für die Aufrechterhaltung der Produktionsqualität und die Verlängerung der Lebensdauer der Formen. Reinigung, Schmierung, regelmäßige Inspektionen und Reparaturmethoden erhöhen die Effizienz der Formen und steigern somit die Produktivität der Produktionsprozesse. Die Umsetzung effektiver Wartungs- und Reparaturprozesse bildet die Grundlage für einen erfolgreichen HPDC-Produktionsprozess.

Die Preise für HPDC (Hochdruck-Druckguss)-Formen variieren je nach verschiedenen Kostenfaktoren und Produktionsbedingungen. Die Preise für HPDC-Formen werden von Faktoren wie Design, Material, Produktionsprozess, Größe und Komplexität beeinflusst. Es sollte beachtet werden, dass hochwertige und langlebige Formen langfristig Kosteneffizienz bieten. Beim Kauf von Formen sollte nicht nur auf die Anschaffungskosten geachtet werden, sondern auch auf den Wert und die Effizienz, die sie während ihrer gesamten Lebensdauer bieten.

Kostenfaktoren spielen eine wesentliche Rolle bei der Formproduktion, und verschiedene Elemente wirken sich direkt auf die Kosten aus. Zunächst können Formdesign und Ingenieurwesen die Kosten erhöhen, da die Komplexität des Designs und spezielle Anforderungen mehr Zeit und Fachwissen erfordern. Formmaterialien sind ebenfalls ein wichtiger Faktor. Bei der Verwendung von Materialien wie gehärtetem Stahl, Aluminium oder speziellen Legierungen kann die Haltbarkeit dieser Materialien langfristig die Kosten ausgleichen, aber die Anschaffungskosten können hoch sein.

Der Produktionsprozess beeinflusst ebenfalls die Kosten. Besonders Bearbeitungszeiten und die Qualität der verwendeten Maschinen sind entscheidend für die Gesamtkosten. CNC-Maschinen erhöhen die Qualität, aber auch die Kosten. Darüber hinaus beeinflussen Formgröße und Komplexität die Kosten. Größere und detailliertere Formen erfordern mehr Material und Arbeitskraft, was die Kosten erhöht.

Schließlich wirken sich auch Beschichtungs- und Bearbeitungsprozesse auf die Kosten aus. Beschichtungen, die auf die Formoberfläche aufgetragen werden, bieten langfristige Vorteile, indem sie die Lebensdauer der Form verlängern, aber sie können die Anschaffungskosten erhöhen. Wartung und Reparatur von Formen verlängern bei regelmäßiger Durchführung die Lebensdauer der Form und senken die Gesamtkosten, aber Reparaturprozesse können zusätzliche Kosten verursachen.

Metamold bietet hochwertige Dienstleistungen, indem es die neuesten Technologien und Ingenieurslösungen in der Produktion von HPDC-Formen einsetzt. Hochtechnologie, Expertenteams und hochwertige Materialien stehen im Mittelpunkt ihrer Produktionsprozesse. Kunden werden maßgeschneiderte Lösungen, zertifizierte Produktion und langlebige, robuste Designs angeboten. Metamold ist sowohl in der Türkei als auch auf dem internationalen Markt als führendes Unternehmen in der HPDC-Formenproduktion anerkannt. Es bietet Dienstleistungen zur Bereitstellung maßgeschneiderter Lösungen für Kundenprojekte.

Zertifizierungs- und Qualitätskontrollprozesse in der Produktion von HPDC (Hochdruck-Druckguss)-Formen spielen eine entscheidende Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit des Produkts. Diese Prozesse haben sowohl während der Produktion als auch bei der Leistung des Endprodukts bedeutende Auswirkungen. Die Zertifizierungs- und Qualitätskontrollprozesse von HPDC-Formen garantieren hohe Qualitätsstandards. Diese Prozesse erhöhen die Produktzuverlässigkeit und Wettbewerbsfähigkeit, während sie die Formqualität verbessern. Die wirksame Umsetzung dieser Prozesse in der Produktion von HPDC-Formen ist der Schlüssel zu einem erfolgreichen Produktionsprozess.

Zertifizierungsprozesse

Qualitätskontrollprozesse

Was ist eine HPDC-Form?

Eine HPDC (Hochdruck-Druckguss) Form ist eine Form, die durch das Einspritzen von Metalllegierungen unter hohem Druck in Formen hergestellt wird. Sie ermöglicht die schnelle und qualitativ hochwertige Produktion von Teilen mit komplexen Formen.

Aus welchen Materialien werden HPDC-Formen hergestellt?

Sie bestehen in der Regel aus gehärtetem Stahl, Aluminiumlegierungen und manchmal aus Kupferlegierungen. Diese Materialien werden aufgrund ihrer Beständigkeit gegenüber hohen Temperaturen und Druck ausgewählt.

Welche Vorteile bieten HPDC-Formen?

Sie bieten hohe Präzision, schnelle Produktionszeiten, hohe Oberflächenqualität, niedrige Fehlerquoten und Haltbarkeit.

Wie werden HPDC-Formen entworfen?

Sie werden mit CAD-Software entworfen, wobei Faktoren wie Formgeometrie, Fließfähigkeit, Kühlsysteme und Formmaterialien berücksichtigt werden.

Wie sieht der Produktionsprozess von HPDC-Formen aus?

Er besteht aus Design, Materialauswahl, Bearbeitung, Montage, Gießen, Abkühlen und Qualitätskontrolle.

Wie werden HPDC-Formen gewartet und repariert?

Die Wartung umfasst regelmäßige Reinigung, Schmierung, Überprüfung des Kühlsystems und Inspektion. Reparaturmethoden umfassen die Überarbeitung abgenutzter Oberflächen, Schweißreparaturen und die Erneuerung von Beschichtungen.

Wie viel kosten HPDC-Formen?

Die Preise variieren je nach Größe und Komplexität der Form. Grundformen liegen normalerweise zwischen 5.000 und 15.000 USD, während komplexe Formen bis zu 50.000 USD kosten können.

In welchen Branchen werden HPDC-Formen eingesetzt?

Sie werden in der Automobil-, Luftfahrt-, Elektronik-, Haushaltsgeräte- und Energiebranche eingesetzt und bevorzugt für die Produktion von leichten und langlebigen Teilen verwendet.

Wie wird die Qualitätskontrolle bei HPDC-Formen durchgeführt?

Sie umfasst Phasen wie Eingangskontrolle, Prozesskontrolle, Endproduktkontrolle und Leistungstests.

Warum ist die Zertifizierung für HPDC-Formen wichtig?

Die Zertifizierung gewährleistet, dass die Produkte bestimmten Standards entsprechen; dies ist in Bezug auf Qualität, Zuverlässigkeit und Umweltmanagement wichtig und erhöht die Wettbewerbsfähigkeit auf dem Markt.